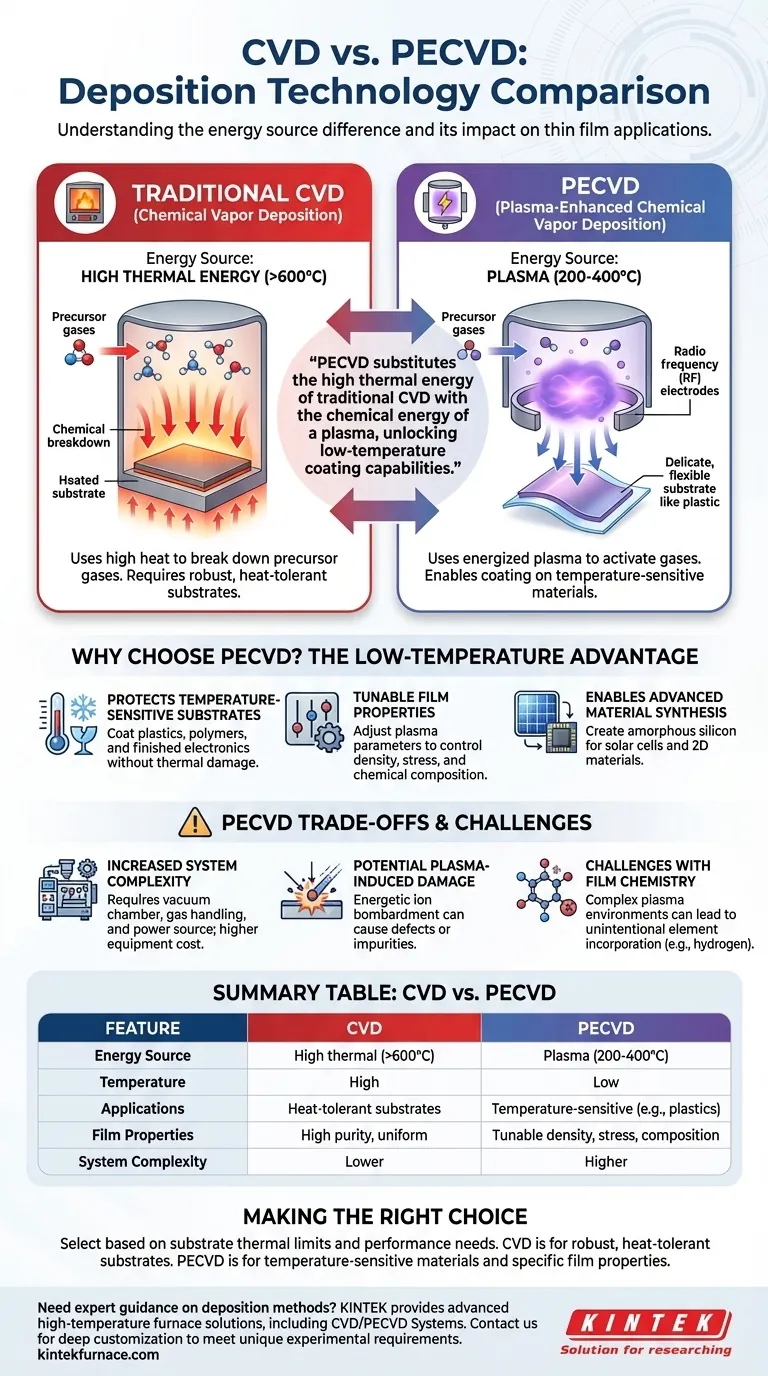

En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) es un proceso para depositar películas delgadas que utiliza un gas energizado, o plasma, para impulsar la reacción química. A diferencia de la Deposición Química de Vapor (CVD) convencional, que se basa casi exclusivamente en el calor alto para descomponer los gases precursores, la PECVD utiliza este plasma para crear moléculas altamente reactivas a temperaturas mucho más bajas. Esta diferencia fundamental la hace adecuada para aplicaciones completamente distintas.

La idea principal es que la PECVD sustituye la alta energía térmica de la CVD tradicional por la energía química de un plasma. Esto permite recubrir materiales sensibles a la temperatura, pero introduce nuevas ventajas y desventajas relacionadas con la complejidad del equipo y el posible daño a la película.

La diferencia fundamental: fuente de energía

La elección entre CVD y PECVD se reduce a cómo se proporciona la energía necesaria para transformar un gas en una película sólida sobre el sustrato.

Cómo funciona la CVD tradicional: el enfoque térmico

La CVD convencional es conceptualmente simple. Los gases precursores se introducen en un horno de alta temperatura que contiene el sustrato.

El calor intenso (a menudo >600°C) proporciona la energía térmica necesaria para romper los enlaces químicos en las moléculas de gas. Estos fragmentos recién reactivos luego se asientan en la superficie caliente del sustrato y forman la película sólida deseada.

Cómo funciona la PECVD: el enfoque impulsado por plasma

La PECVD evita la necesidad de calor extremo creando un plasma dentro de la cámara de reacción utilizando un campo eléctrico (como energía de radiofrecuencia o microondas).

Este plasma es un estado de la materia altamente energético: un gas de iones, electrones y radicales reactivos. Estas partículas energizadas pueden descomponer los gases precursores a través de colisiones, creando los fragmentos reactivos necesarios sin requerir una superficie caliente. Por lo tanto, el proceso puede ejecutarse a temperaturas significativamente más bajas, típicamente 200-400°C.

¿Por qué elegir PECVD? La ventaja de la baja temperatura

El principal impulsor para usar PECVD es su capacidad para operar a bajas temperaturas, lo que abre capacidades que son imposibles con la CVD térmica de alta temperatura.

Protección de sustratos sensibles a la temperatura

Esta es la ventaja más crítica de la PECVD. Muchos materiales, como plásticos, polímeros o obleas semiconductoras con capas metálicas preexistentes, no pueden soportar las altas temperaturas de la CVD tradicional.

La PECVD permite la deposición de películas de alta calidad como dióxido de silicio o nitruro de silicio sobre estos sustratos sensibles sin dañarlos.

Lograr diferentes propiedades de la película

La energía del plasma puede controlarse independientemente de la temperatura. Esto le da a los ingenieros una "perilla" adicional para girar.

Al ajustar la potencia del plasma, la presión y la química del gas, se pueden ajustar las propiedades de la película final, como su densidad, tensión interna y composición química.

Habilitación de la síntesis avanzada de materiales

La PECVD facilita la creación de materiales que de otro modo serían difíciles de producir. Por ejemplo, se utiliza para depositar silicio amorfo para celdas solares y transistores de película delgada.

También permite una producción más limpia y libre de catalizadores de materiales 2D avanzados al proporcionar un control preciso sobre el entorno de reacción.

Entendiendo las ventajas y desventajas

Aunque potente, el uso de plasma no está exento de costes. Elegir PECVD implica aceptar un conjunto específico de desafíos de ingeniería.

Mayor complejidad del sistema

Un sistema PECVD requiere una cámara de vacío, manejo de gases y una fuente de energía (por ejemplo, un generador de RF) con una red de adaptación para crear y mantener el plasma. Esto hace que el equipo sea más complejo y costoso que un horno CVD estándar.

Posibilidad de daños inducidos por plasma

Los iones energéticos dentro del plasma pueden bombardear el sustrato y la película en crecimiento. Este bombardeo puede ser beneficioso, ayudando a densificar la película, pero también puede causar defectos, impurezas o una alta tensión de compresión si no se controla adecuadamente.

Retos con la química de la película

Los entornos de plasma son químicamente muy complejos. Los gases precursores pueden fragmentarse de múltiples maneras, lo que a veces lleva a la incorporación no intencionada de elementos como el hidrógeno en la película, lo que puede afectar sus propiedades electrónicas u ópticas.

Tomar la decisión correcta para su objetivo

Su elección depende enteramente de las limitaciones de su sustrato y de sus requisitos de rendimiento finales.

- Si su objetivo principal es recubrir un sustrato robusto y tolerante al calor: La CVD tradicional es a menudo un método más simple y rentable que produce películas uniformes de alta pureza.

- Si su objetivo principal es recubrir un material sensible a la temperatura como plástico o un dispositivo electrónico terminado: La PECVD es a menudo la única opción viable debido a su capacidad de procesamiento a baja temperatura.

- Si su objetivo principal es lograr una densidad de película o un nivel de tensión específicos a una alta tasa de deposición: La PECVD proporciona más parámetros de control para ajustar las propiedades de la película, pero requiere un desarrollo de proceso más extenso.

En última instancia, seleccionar el método de deposición correcto requiere equilibrar el presupuesto térmico de su material con las características deseadas de la película y la complejidad aceptable del sistema.

Tabla resumen:

| Característica | CVD | PECVD |

|---|---|---|

| Fuente de energía | Alta energía térmica (>600°C) | Plasma (200-400°C) |

| Temperatura | Alta | Baja |

| Aplicaciones | Sustratos tolerantes al calor | Materiales sensibles a la temperatura (por ejemplo, plásticos, productos electrónicos) |

| Propiedades de la película | Alta pureza, uniforme | Densidad, tensión, composición ajustables |

| Complejidad del sistema | Menor | Mayor |

¿Necesita orientación experta para elegir el método de deposición adecuado para su laboratorio? Aprovechando una I+D excepcional y una fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar sus procesos de película delgada con soluciones a medida.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación