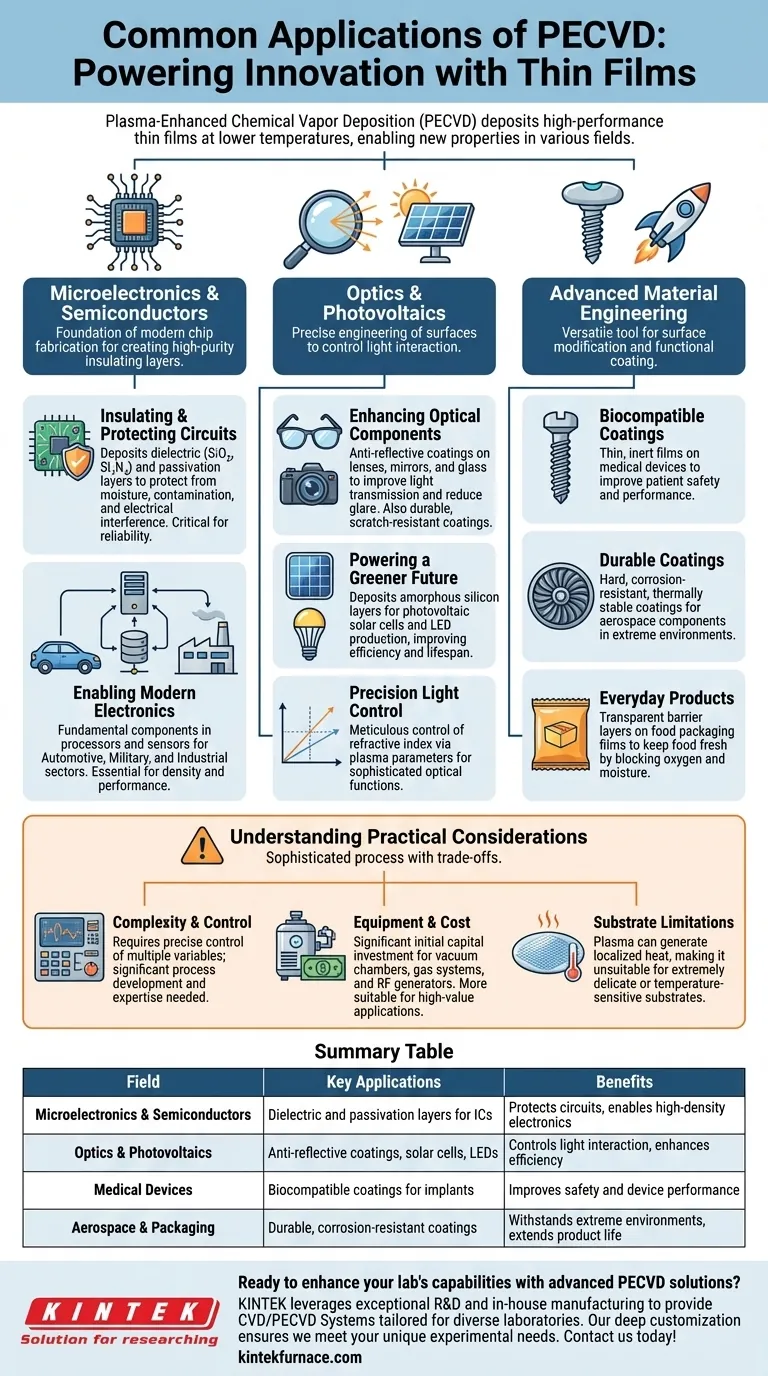

En esencia, la deposición química de vapor asistida por plasma (PECVD) es una tecnología fundamental utilizada en cualquier campo que requiera películas delgadas de alto rendimiento. Sus aplicaciones más comunes se encuentran en las industrias de microelectrónica y semiconductores, seguidas de cerca por la óptica, la fotovoltaica, los dispositivos médicos y la aeroespacial para crear recubrimientos superficiales especializados.

El verdadero valor del PECVD es su capacidad para depositar películas delgadas uniformes y de alta calidad a temperaturas más bajas que los métodos tradicionales. Esta capacidad permite a los fabricantes agregar nuevas propiedades, como aislamiento eléctrico, transparencia óptica o durabilidad física, a materiales que se dañarían con el calor intenso.

La base: Microelectrónica y semiconductores

PECVD es el caballo de batalla de la moderna planta de fabricación de semiconductores. Su capacidad para crear capas aislantes de alta pureza a temperaturas relativamente bajas es esencial para construir circuitos integrados complejos y multicapa.

Aislamiento y protección de circuitos

El uso principal de PECVD en este campo es depositar capas dieléctricas (aislantes eléctricos) y de pasivación. Estas películas, como el dióxido de silicio (SiO₂) y el nitruro de silicio (Si₃N₄), protegen los componentes electrónicos sensibles de la humedad, la contaminación y las interferencias eléctricas.

Esta función protectora es fundamental para la fiabilidad y la longevidad de los microchips.

Habilitando la electrónica moderna

Los chips y circuitos habilitados por PECVD son componentes fundamentales en casi todos los sistemas electrónicos avanzados. Esto incluye los procesadores y sensores que se encuentran en los sectores automotriz, militar e industrial.

Sin estas películas aislantes de alta calidad, la densidad y el rendimiento de la microelectrónica moderna no serían posibles.

Moldeando la luz: Óptica y fotovoltaica

PECVD permite la ingeniería precisa de la superficie de un material para controlar cómo interactúa con la luz. Esto lo ha convertido en una herramienta indispensable tanto en óptica de consumo como industrial.

Mejora de los componentes ópticos

Se aplican películas delgadas a lentes, espejos y vidrio para crear propiedades específicas. Los recubrimientos antirreflectantes en gafas y lentes de cámaras, por ejemplo, son una aplicación común que mejora la transmisión de la luz y reduce el deslumbramiento.

Otros recubrimientos pueden mejorar la reflectividad de los espejos o proporcionar una superficie duradera y resistente a los arañazos.

Alimentando un futuro más verde

La tecnología es fundamental en la fabricación de células solares fotovoltaicas. PECVD se utiliza para depositar las capas críticas de silicio amorfo que convierten la luz solar en electricidad.

También se utiliza en la producción de LEDs, lo que contribuye a la eficiencia y vida útil de la iluminación moderna.

Control de precisión de la luz

La principal ventaja de PECVD en óptica es la capacidad de controlar meticulosamente el índice de refracción de la película depositada. Al ajustar los parámetros del plasma, como la composición del gas y la presión, los ingenieros pueden ajustar un recubrimiento para una función óptica específica.

Este nivel de control es necesario para dispositivos sofisticados como los sistemas de almacenamiento de datos ópticos y los fotómetros científicos.

Ingeniería avanzada de materiales y superficies

Más allá de la electrónica y la óptica, PECVD es una herramienta versátil para mejorar las propiedades físicas de una superficie. Esto a menudo se denomina modificación de superficies o recubrimiento funcional.

Recubrimientos biocompatibles para dispositivos médicos

PECVD puede aplicar películas delgadas e inertes a implantes y herramientas médicas. Estos recubrimientos biocompatibles evitan que el dispositivo reaccione con el cuerpo, mejorando la seguridad del paciente y el rendimiento del dispositivo.

Recubrimientos duraderos para entornos extremos

En la industria aeroespacial, PECVD se utiliza para aplicar recubrimientos duros, resistentes a la corrosión y térmicamente estables a componentes que deben soportar condiciones extremas.

Mejora de los productos cotidianos

La tecnología incluso ha encontrado uso en aplicaciones a gran escala como la industria del envasado de alimentos. PECVD puede crear capas de barrera delgadas y transparentes en películas plásticas, mejorando su capacidad para mantener los alimentos frescos al bloquear el oxígeno y la humedad.

Comprensión de las consideraciones prácticas

Aunque es potente, PECVD es un proceso sofisticado con compensaciones específicas que determinan su idoneidad para una aplicación determinada.

Complejidad y control

Lograr una película uniforme y de alta calidad requiere un control preciso sobre numerosas variables, incluidos los caudales de gas, la presión, la temperatura y la potencia del plasma. Esta complejidad significa que se requiere un desarrollo de procesos y experiencia significativos.

Equipamiento y coste

Los sistemas PECVD incluyen cámaras de vacío, sistemas de suministro de gas y generadores de RF, lo que hace que la inversión de capital inicial sea significativa. Esto generalmente lo hace más adecuado para aplicaciones de alto valor que para el tratamiento de materiales a granel de bajo coste.

Limitaciones del sustrato

Aunque PECVD es un proceso de "baja temperatura" en comparación con el CVD convencional, el plasma aún puede generar calor localizado. Esto puede hacerlo inadecuado para sustratos extremadamente delicados o sensibles a la temperatura que podrían deformarse o desgasificarse durante la deposición.

Tomar la decisión correcta para su objetivo

Para determinar si PECVD es la tecnología adecuada, considere la propiedad fundamental que necesita lograr.

- Si su enfoque principal es la fabricación de dispositivos electrónicos: PECVD es el estándar de la industria para depositar las películas delgadas aislantes y protectoras críticas que hacen posibles los chips modernos.

- Si su enfoque principal es el rendimiento óptico: Utilice PECVD por su capacidad inigualable para ajustar el índice de refracción de un material para crear recubrimientos antirreflectantes, de alta reflectividad o de filtro.

- Si su enfoque principal es la protección de superficies o la biocompatibilidad: PECVD proporciona un método eficaz para aplicar recubrimientos altamente duraderos, funcionales o inertes sin dañar el material base subyacente.

En última instancia, PECVD es la tecnología preferida siempre que la superficie de un material deba transformarse fundamentalmente para realizar una nueva función.

Tabla de resumen:

| Campo | Aplicaciones clave | Beneficios |

|---|---|---|

| Microelectrónica y semiconductores | Capas dieléctricas y de pasivación para circuitos integrados | Protege los circuitos, permite la electrónica de alta densidad |

| Óptica y fotovoltaica | Recubrimientos antirreflectantes, células solares, LEDs | Controla la interacción con la luz, mejora la eficiencia |

| Dispositivos médicos | Recubrimientos biocompatibles para implantes | Mejora la seguridad y el rendimiento del dispositivo |

| Aeroespacial y embalaje | Recubrimientos duraderos y resistentes a la corrosión | Resiste entornos extremos, prolonga la vida útil del producto |

¿Listo para mejorar las capacidades de su laboratorio con soluciones avanzadas de PECVD? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar sistemas de horno de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a diversos laboratorios. Nuestra profunda personalización garantiza que satisfacemos sus necesidades experimentales únicas: contáctenos hoy para discutir cómo podemos impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones