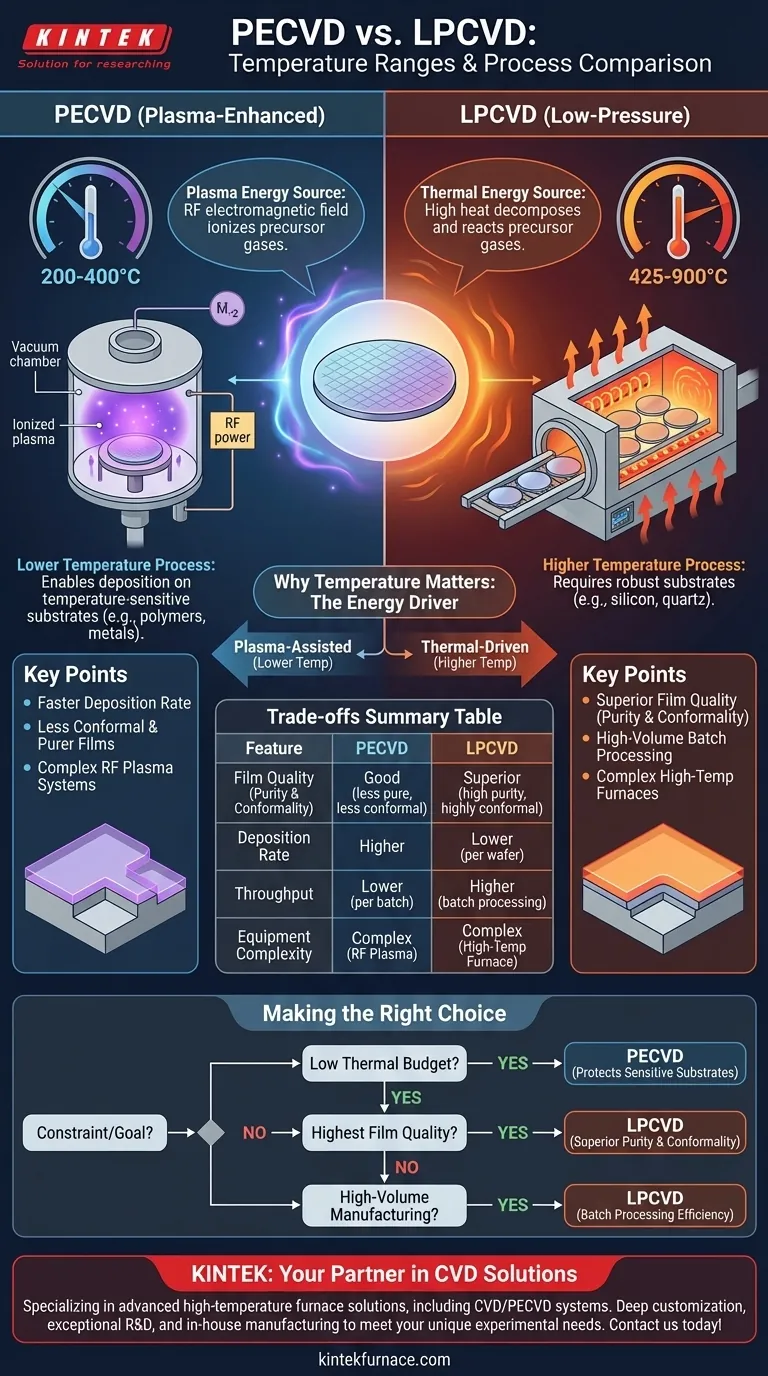

En la deposición química de vapor, la PECVD (Deposición Química de Vapor Asistida por Plasma) opera a temperaturas significativamente más bajas, típicamente entre 200-400°C. En contraste, la LPCVD (Deposición Química de Vapor a Baja Presión) requiere un presupuesto térmico mucho mayor, con procesos que oscilan entre 425-900°C. Esta diferencia fundamental de temperatura es un resultado directo de cómo cada proceso suministra la energía necesaria para impulsar la reacción de deposición.

La elección entre LPCVD y PECVD no se trata meramente de la temperatura, sino de la fuente de energía que la dicta. La dependencia de la LPCVD en la energía térmica exige un calor elevado pero produce películas superiores, mientras que el uso de energía de plasma por parte de la PECVD permite el procesamiento a baja temperatura, esencial para sustratos sensibles a la temperatura.

Por qué la temperatura es el factor definitorio

La temperatura operativa es la distinción más crítica entre estas dos potentes técnicas de deposición. Influye directamente en todo, desde la calidad de la película hasta los materiales que puede utilizar como sustrato. La razón de la gran diferencia de temperatura reside en el mecanismo central de cada proceso.

LPCVD: el enfoque impulsado por la energía térmica

La LPCVD se basa exclusivamente en la energía térmica para iniciar y sostener las reacciones químicas. Los gases precursores introducidos en la cámara de vacío deben calentarse a una temperatura suficientemente alta para provocar su descomposición y reacción en la superficie del sustrato.

Este entorno de alta temperatura (425-900°C) es necesario para proporcionar la energía de activación para las reacciones superficiales. El resultado es típicamente una película muy densa, de alta pureza y altamente conformada, ya que el calor permite que los átomos migren en la superficie para encontrar sitios de red de baja energía.

PECVD: la alternativa asistida por plasma

La PECVD evita la necesidad de altas temperaturas al introducir otra forma de energía: el plasma. Se utiliza un campo electromagnético (típicamente de radiofrecuencia) para ionizar los gases precursores, creando un plasma altamente reactivo.

Este plasma contiene iones, radicales y otras especies excitadas que son mucho más reactivas que las moléculas de gas originales. Debido a que estas especies ya están energizadas, la reacción de deposición puede proceder a temperaturas mucho más bajas (200-400°C). La energía es suministrada por el plasma, no solo por el calor.

El impacto en la compatibilidad con el sustrato

La baja temperatura de funcionamiento de la PECVD es su mayor ventaja. Permite la deposición de películas sobre sustratos que no pueden soportar altas cargas térmicas.

Esto incluye sustratos con capas metálicas previamente fabricadas (como el aluminio, que se funde a ~660°C), polímeros u otros dispositivos sensibles a la temperatura. La LPCVD, debido a su alto calor, está en gran medida restringida a sustratos térmicamente robustos como obleas de silicio puro o cuarzo.

Comprender las compensaciones

Elegir un método de deposición es una cuestión de equilibrar prioridades contrapuestas. La menor temperatura de la PECVD conlleva compromisos específicos en comparación con las películas de alta calidad producidas por la LPCVD.

Calidad de la película: pureza y conformabilidad

La LPCVD es el estándar de oro para la calidad de la película. El proceso de alta temperatura produce películas con una excelente estequiometría (la proporción correcta de elementos), bajos niveles de impurezas y una conformabilidad superior (la capacidad de recubrir uniformemente trincheras y escalones complejos de alta relación de aspecto).

Las películas de PECVD, por el contrario, a menudo tienen hidrógeno incorporado, ya que los precursores como el silano (SiH₄) no se disocian completamente. Esto puede afectar las propiedades eléctricas y ópticas de la película. La conformabilidad de la PECVD también es generalmente peor que la de la LPCVD.

Tasa de deposición y rendimiento

Los procesos PECVD a menudo pueden lograr tasas de deposición más altas que la LPCVD. Esto se debe a que el plasma crea una alta concentración de especies reactivas cerca de la superficie del sustrato.

Sin embargo, los sistemas LPCVD suelen ser grandes hornos por lotes capaces de procesar cientos de obleas simultáneamente. Este procesamiento por lotes de gran volumen a menudo le da a la LPCVD una ventaja significativa en el rendimiento general para la producción en masa, a pesar de una tasa de deposición por oblea más lenta.

Complejidad del equipo y del proceso

Aunque el mecanismo de reacción de la LPCVD es más simple (impulsado por calor), el equipo requiere hornos robustos de alta temperatura y manipulación. Los sistemas PECVD no requieren un calentamiento tan extremo, pero involucran sistemas complejos de generación de plasma de RF, incluidas redes de adaptación y fuentes de alimentación, lo que añade otra capa de complejidad al control del proceso.

Tomar la decisión correcta para su aplicación

La decisión de utilizar PECVD o LPCVD es fundamentalmente una elección de ingeniería estratégica basada en las limitaciones y objetivos de su proyecto específico.

- Si su enfoque principal es la compatibilidad con el sustrato y un bajo presupuesto térmico: La PECVD es la opción clara y, a menudo, la única, ya que protege los materiales sensibles a la temperatura que ya se encuentran en su oblea.

- Si su enfoque principal es la más alta calidad de película, pureza y conformabilidad: La LPCVD es el método superior, siempre que su sustrato pueda soportar las altas temperaturas de procesamiento requeridas.

- Si su enfoque principal es la fabricación de gran volumen en sustratos robustos: La LPCVD en una configuración de horno por lotes a menudo proporciona la solución más rentable para producir películas dieléctricas o de polisilicio de alta calidad.

En última instancia, la elección entre PECVD y LPCVD es una decisión estratégica dictada por las limitaciones de su sustrato y los requisitos de rendimiento de su película final.

Tabla resumen:

| Proceso | Rango de temperatura | Fuente de energía clave | Ideal para |

|---|---|---|---|

| PECVD | 200-400°C | Plasma | Sustratos sensibles a la temperatura, deposición más rápida |

| LPCVD | 425-900°C | Térmica | Películas de alta pureza, recubrimientos conformados, procesamiento por lotes |

¿Tiene dificultades para elegir el proceso CVD adecuado para su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus necesidades experimentales únicas, ya sea que esté trabajando con materiales sensibles a la temperatura o requiera una calidad de película superior. Contáctenos hoy para discutir cómo nuestros Hornos de Crisol, Tubo, Rotatorios, de Vacío y de Atmósfera, y nuestros Sistemas CVD/PECVD pueden mejorar su eficiencia de investigación y producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico