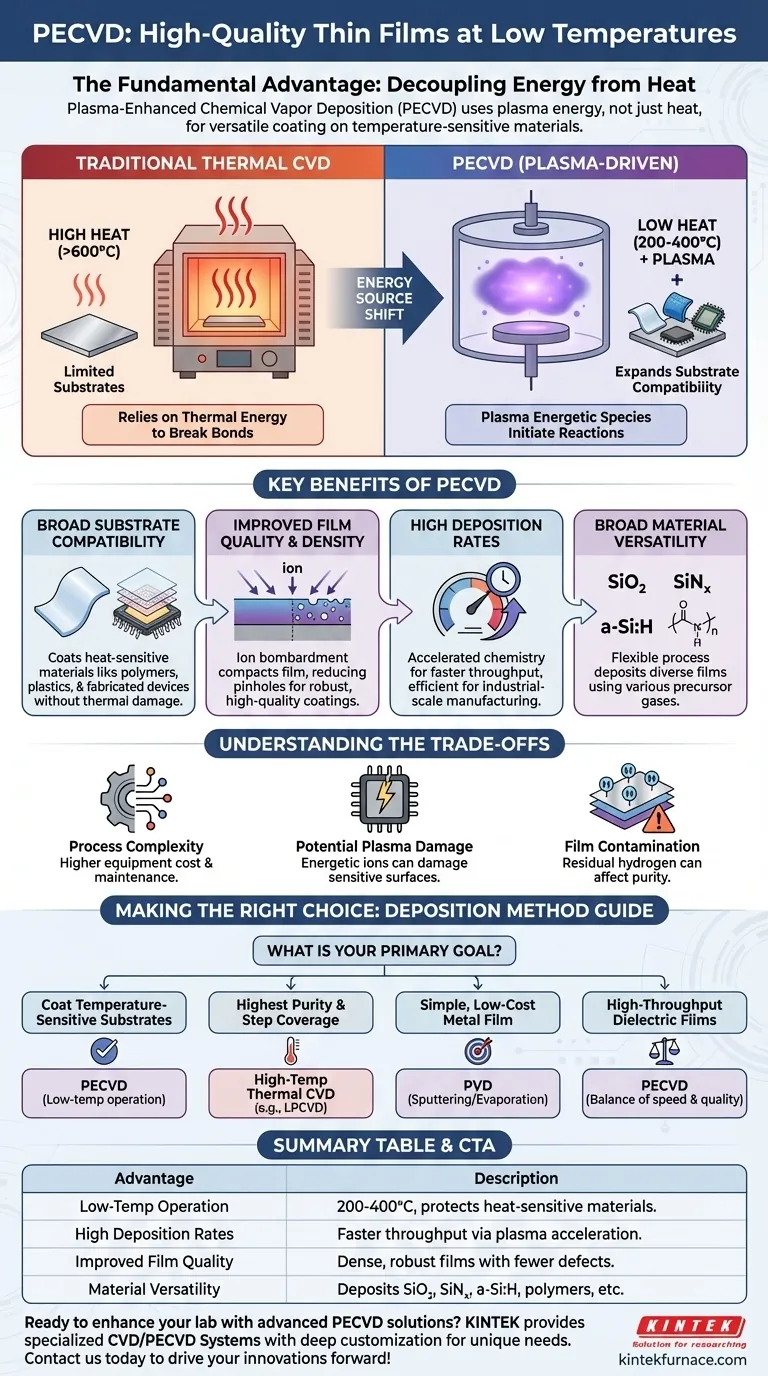

La ventaja fundamental de la PECVD es su capacidad para depositar películas delgadas de alta calidad a temperaturas significativamente más bajas que los métodos tradicionales de deposición química de vapor (CVD). Al utilizar un plasma rico en energía para impulsar las reacciones químicas en lugar de calor intenso, la PECVD permite recubrir materiales sensibles a la temperatura como plásticos, polímeros y dispositivos electrónicos complejos sin causar daños térmicos.

El valor central de la PECVD reside en desacoplar la energía necesaria para la deposición del calor térmico. Este principio único la hace excepcionalmente versátil, permitiendo una combinación de procesamiento a baja temperatura, altas velocidades de deposición y la creación de películas densas y de alta calidad en una vasta gama de sustratos.

El Mecanismo Central: Química Impulsada por Plasma

Para comprender las ventajas de la PECVD, primero debe entender cómo difiere de los procesos térmicos tradicionales.

El CVD Tradicional Depende del Calor

En un proceso CVD térmico estándar, los gases precursores deben calentarse a temperaturas muy altas (a menudo >600°C). Esta energía térmica es necesaria para romper los enlaces químicos e iniciar las reacciones que conducen a la deposición de la película.

Este requisito de calor intenso limita severamente los tipos de materiales que se pueden utilizar como sustratos.

La PECVD Reemplaza el Calor con Plasma

La PECVD opera a temperaturas mucho más bajas (típicamente 200-400°C) porque introduce una nueva fuente de energía: el plasma.

Se utiliza un campo eléctrico para ionizar los gases precursores, creando un plasma, un entorno altamente reactivo de iones, electrones y radicales libres. Estas especies energéticas pueden iniciar reacciones químicas y depositar una película sin la necesidad de energía térmica intensa.

Beneficios Clave de la PECVD

Este mecanismo de baja temperatura impulsado por plasma crea varias ventajas distintas sobre otros métodos como el CVD térmico y la deposición física de vapor (PVD).

Expande la Compatibilidad de Sustratos

Esta es la ventaja más significativa. La PECVD permite la deposición sobre materiales que se derretirían, deformarían o dañarían por procesos a alta temperatura.

Esto incluye polímeros, plásticos y obleas de semiconductores completamente fabricadas con estructuras metálicas preexistentes.

Mejora la Calidad y Densidad de la Película

El bombardeo iónico que ocurre durante el proceso PECVD puede tener un efecto beneficioso. Compacta la película en crecimiento, lo que resulta en un recubrimiento más denso y robusto con menos orificios (pinholes) en comparación con algunos otros métodos de baja temperatura.

Esto conduce a películas de alta calidad con excelentes propiedades eléctricas y mecánicas, cruciales para aplicaciones en semiconductores y óptica.

Permite Altas Tasas de Deposición

El entorno de plasma altamente reactivo acelera la química de deposición. En consecuencia, la PECVD puede lograr tasas de deposición significativamente más altas que las técnicas PVD como el sputtering, especialmente para materiales dieléctricos.

Esto la hace altamente eficiente para la fabricación a escala industrial donde el rendimiento (throughput) es un factor crítico.

Ofrece Amplia Versatilidad de Materiales

El proceso de plasma es flexible y se puede utilizar con una amplia gama de gases precursores. Esto permite la deposición de una gran variedad de materiales.

Los ejemplos comunes incluyen dióxido de silicio (SiO₂), nitruro de silicio (SiNₓ), silicio amorfo (a-Si:H) e incluso algunos polímeros, lo que proporciona una inmensa flexibilidad para la fabricación de dispositivos.

Comprendiendo las Compensaciones (Trade-offs)

Ninguna tecnología está exenta de limitaciones. La verdadera experiencia requiere comprender no solo los beneficios sino también las posibles desventajas.

Complejidad del Proceso y del Equipo

Los sistemas PECVD son más complejos que sus contrapartes CVD térmico o PVD. Requieren fuentes de alimentación de radiofrecuencia (RF), redes de adaptación de impedancia y controles de proceso sofisticados para mantener un plasma estable.

Esta complejidad adicional puede traducirse en costos iniciales de equipo más altos y gastos generales de mantenimiento.

Potencial de Daño Inducido por Plasma

Los mismos iones energéticos que mejoran la densidad de la película también pueden causar daños al sustrato o a la película en crecimiento si el proceso no se controla cuidadosamente. Esta es una preocupación particular en la fabricación de dispositivos electrónicos sensibles.

Contaminación de la Película

Debido a que los precursores de PECVD a menudo contienen hidrógeno (por ejemplo, silano, SiH₄), las películas resultantes pueden incorporar una cantidad significativa de hidrógeno residual. Si bien a veces es beneficioso, esto puede ser perjudicial para ciertas aplicaciones electrónicas de alto rendimiento donde la pureza de la película es primordial.

Tomando la Decisión Correcta para su Objetivo

Seleccionar un método de deposición depende completamente de las restricciones específicas y los resultados deseados de su proyecto.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura: La PECVD es casi siempre la opción superior debido a su operación a baja temperatura.

- Si su enfoque principal es lograr la mayor pureza de película posible y cobertura de escalón (step coverage): El CVD térmico de alta temperatura (como LPCVD) puede ser una mejor opción, siempre que su sustrato pueda soportar el calor.

- Si su enfoque principal es depositar una película metálica simple y pura a bajo costo: Un método PVD como el sputtering o la evaporación suele ser más sencillo y económico.

- Si su enfoque principal es la deposición de alto rendimiento de películas dieléctricas: La PECVD ofrece un excelente equilibrio entre velocidad, calidad y compatibilidad a baja temperatura.

En última instancia, la PECVD es una herramienta poderosa y versátil que resuelve el desafío crítico de depositar películas de alta calidad sin calor intenso.

Tabla de Resumen:

| Ventaja | Descripción |

|---|---|

| Operación a Baja Temperatura | Permite la deposición en materiales sensibles al calor como plásticos y polímeros sin daños térmicos, típicamente a 200-400°C. |

| Altas Tasas de Deposición | Las reacciones impulsadas por plasma aceleran el crecimiento de la película, ofreciendo un rendimiento más rápido que muchos métodos PVD. |

| Calidad de Película Mejorada | El bombardeo iónico resulta en películas densas y robustas con menos defectos, ideal para electrónica y óptica. |

| Amplia Compatibilidad de Sustratos | Funciona con una amplia gama de materiales, incluyendo polímeros y obleas de semiconductores prefabricadas. |

| Versatilidad de Materiales | Deposita varias películas como dióxido de silicio, nitruro de silicio y silicio amorfo utilizando precursores flexibles. |

¿Listo para mejorar las capacidades de su laboratorio con soluciones PECVD avanzadas? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios sistemas de hornos de alta temperatura, incluidos nuestros Sistemas especializados de CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, desde la fabricación de semiconductores hasta la investigación de materiales. ¡Contáctenos hoy para analizar cómo nuestra tecnología PECVD puede impulsar sus innovaciones!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura