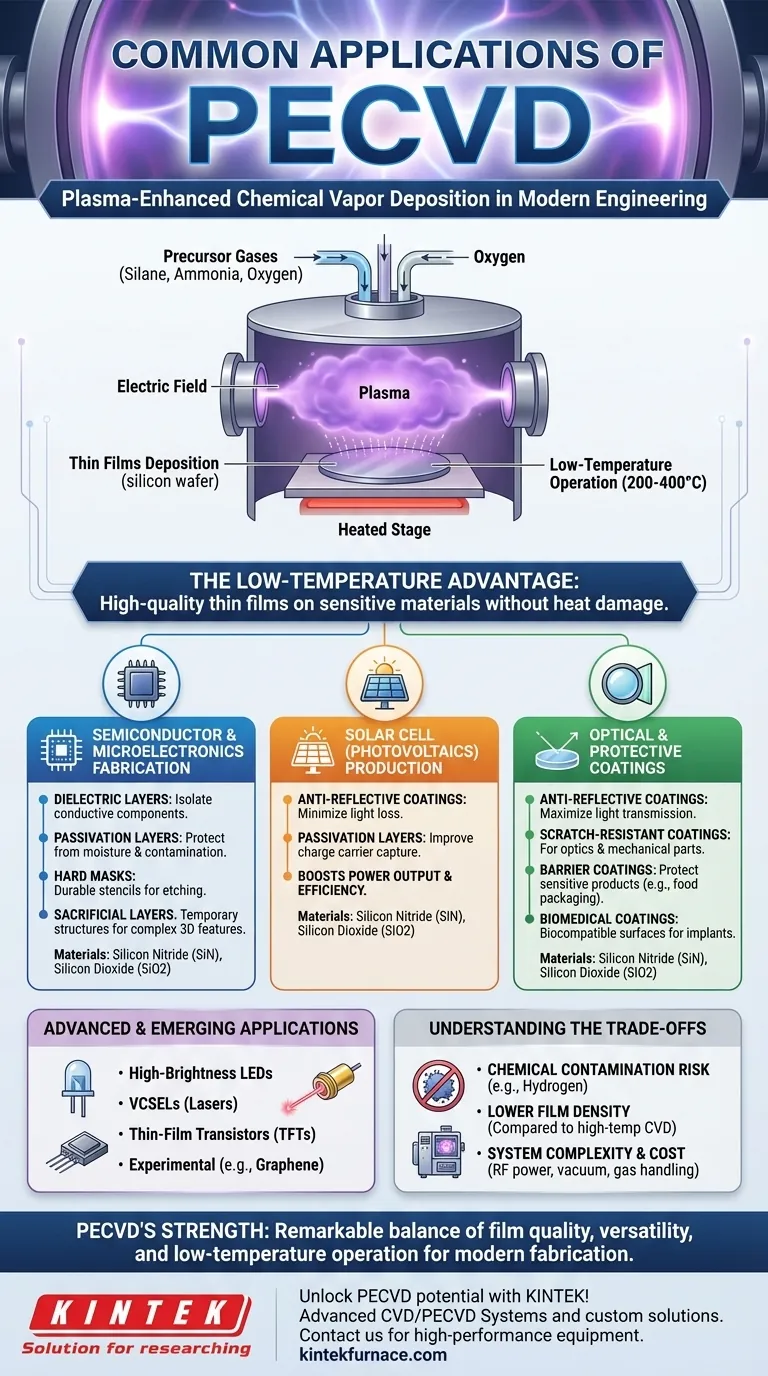

En la ingeniería moderna, una de las aplicaciones más comunes y críticas de la Deposición Química de Vapor Asistida por Plasma (PECVD) es en la industria de semiconductores para la fabricación de circuitos integrados. Este proceso es esencial para depositar películas dieléctricas delgadas, como nitruro de silicio y dióxido de silicio, que actúan como aislantes, capas protectoras y máscaras sobre obleas de silicio. Más allá de los semiconductores, la PECVD es también una tecnología fundamental en la producción de células solares, recubrimientos ópticos y barreras protectoras en una amplia gama de materiales.

En esencia, el valor de la PECVD proviene de una ventaja principal: su capacidad para depositar películas delgadas funcionales y de alta calidad a temperaturas significativamente más bajas que otros métodos. Esto abre la posibilidad de recubrir materiales sensibles que de otro modo se dañarían por el calor intenso.

Por qué la PECVD es una tecnología fundamental

La Deposición Química de Vapor (CVD) tradicional se basa en altas temperaturas (a menudo >600°C) para impulsar las reacciones químicas necesarias para formar una película. La PECVD revoluciona esto al utilizar un campo eléctrico para crear plasma, un estado de gas energizado.

La ventaja de la baja temperatura

La energía del plasma, en lugar de la energía térmica, impulsa la reacción de deposición. Esto permite que el proceso se ejecute a temperaturas mucho más bajas (típicamente 200-400°C).

Esto es fundamental para depositar películas sobre sustratos que no pueden soportar altas temperaturas, como dispositivos electrónicos totalmente o parcialmente fabricados, polímeros flexibles y ciertos plásticos.

Precisión y calidad de la película

Los sistemas PECVD proporcionan un control excepcional sobre las propiedades de la película depositada. Al gestionar con precisión el flujo de gas, la presión y la potencia del plasma, los ingenieros pueden dictar el grosor, la uniformidad y la composición de la película.

Esto da como resultado capas funcionales de alta calidad que son esenciales para el rendimiento de los componentes electrónicos y ópticos modernos.

Versatilidad de los materiales depositados

El proceso es muy versátil y se puede utilizar para depositar una amplia gama de materiales. Los más comunes incluyen:

- Nitruro de Silicio (SiN): Se utiliza como capa de pasivación y barrera química.

- Dióxido de Silicio (SiO2): Un dieléctrico (aislante) fundamental en la microelectrónica.

- Carburo de Silicio (SiC): Valorado por su dureza y estabilidad en aplicaciones de alta temperatura.

Dominios de aplicación clave

Las capacidades únicas de la PECVD la hacen indispensable en varias industrias de alta tecnología. No es un proceso de nicho, sino una herramienta de fabricación generalizada.

Fabricación de semiconductores y microelectrónica

Esta es posiblemente la aplicación más significativa. En la creación de circuitos integrados (chips) y Sistemas Microelectromecánicos (MEMS), la PECVD se utiliza para crear:

- Capas Dieléctricas: Para aislar eléctricamente los componentes conductores entre sí.

- Capas de Pasivación: Para proteger la superficie del dispositivo de la humedad y la contaminación.

- Máscaras Duras (Hard Masks): Plantillas duraderas utilizadas durante las fases de grabado de la fabricación.

- Capas Sacrificiales: Estructuras temporales que luego se eliminan para crear características 3D complejas.

Producción de Células Solares (Fotovoltaicas)

Para maximizar la eficiencia de una célula solar, se debe asegurar que la mayor cantidad de luz posible ingrese a la célula y que los electrones generados se capturen eficazmente.

La PECVD se utiliza para depositar tanto recubrimientos antirreflectantes en la superficie para reducir la pérdida de luz como capas de pasivación que mejoran la captura de portadores de carga, aumentando la producción total de energía de la célula.

Recubrimientos Ópticos y Protectores

La PECVD se utiliza para aplicar películas funcionales a una amplia variedad de superficies. Estos incluyen:

- Recubrimientos Antirreflectantes: Para gafas, lentes y sensores ópticos para maximizar la transmisión de luz.

- Recubrimientos Resistentes a Arañazos: Capas duras y duraderas aplicadas a ópticas como gafas de sol o incluso componentes mecánicos.

- Recubrimientos de Barrera: Películas densas e inertes que protegen productos sensibles. Un ejemplo común es la barrera ultradelgada dentro de los envases de alimentos (como las bolsas de patatas fritas) que evita la entrada de humedad y oxígeno.

- Recubrimientos Biomédicos: Utilizados para crear superficies biocompatibles o protectoras en implantes médicos.

Aplicaciones Avanzadas y Emergentes

La utilidad de la PECVD continúa expandiéndose a nuevos campos. Es una tecnología clave que permite la producción de LED de alto brillo, VCSEL (un tipo de láser), transistores de película delgada (TFT) e incluso para trabajos experimentales como la deposición de grafeno alineado verticalmente.

Comprender las compensaciones (Trade-offs)

Aunque increíblemente potente, la PECVD no está exenta de compromisos. Comprenderlos es clave para tomar una decisión de ingeniería informada.

Riesgo de Contaminación Química

Debido a que el proceso utiliza gases precursores (como silano y amoníaco), existe el riesgo de que el hidrógeno y otros fragmentos atómicos del plasma se incorporen a la película depositada. Esto a veces puede afectar las propiedades eléctricas u ópticas de la película.

Densidad y Estequiometría de la Película

En comparación con los métodos de deposición a alta temperatura como la CVD a baja presión (LPCVD), las películas creadas por PECVD a veces pueden ser menos densas y pueden no tener una composición química perfecta (estequiometría). Esta es la compensación directa por el beneficio del procesamiento a baja temperatura.

Complejidad y Costo del Sistema

Generar y mantener un plasma estable requiere equipos complejos y costosos, incluidos generadores de energía de RF, sistemas de vacío y un manejo sofisticado de gases. Esto hace que los sistemas PECVD sean más complejos que los reactores térmicos simples.

Tomar la decisión correcta para su objetivo

La selección de un método de deposición depende completamente de los requisitos de su sustrato y de las propiedades deseadas de la película.

- Si su enfoque principal es la producción masiva de electrónica de silicio: La PECVD es el estándar de la industria para depositar dieléctricos de alta calidad sin dañar las capas previamente fabricadas.

- Si su enfoque principal es recubrir sustratos sensibles al calor como polímeros: La PECVD es a menudo la única opción viable, ya que los métodos de alta temperatura destruirían el material subyacente.

- Si su enfoque principal es la máxima pureza y densidad de la película: Debe considerar un proceso de temperatura más alta como LPCVD, pero solo si su sustrato puede tolerar el calor.

En última instancia, la fortaleza de la PECVD radica en su notable equilibrio entre calidad de película, versatilidad y operación a baja temperatura, lo que la convierte en una piedra angular de la fabricación moderna.

Tabla Resumen:

| Dominio de Aplicación | Usos Clave | Materiales Clave Depositados |

|---|---|---|

| Fabricación de Semiconductores | Capas dieléctricas, pasivación, máscaras duras | Nitruro de Silicio (SiN), Dióxido de Silicio (SiO2) |

| Producción de Células Solares | Recubrimientos antirreflectantes, capas de pasivación | Nitruro de Silicio (SiN), Dióxido de Silicio (SiO2) |

| Recubrimientos Ópticos y Protectores | Antirreflectantes, resistentes a arañazos, películas de barrera | Nitruro de Silicio (SiN), Dióxido de Silicio (SiO2) |

| Aplicaciones Emergentes | LEDs, VCSELs, transistores de película delgada | Carburo de Silicio (SiC), otros |

¡Desbloquee todo el potencial de la PECVD para su laboratorio con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, complementados con sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje en las industrias de semiconductores, solar u óptica, KINTEK ofrece equipos confiables y de alto rendimiento para mejorar su investigación y producción. ¡Contáctenos hoy para discutir cómo podemos apoyar sus proyectos con tecnología de punta y soluciones expertas!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores