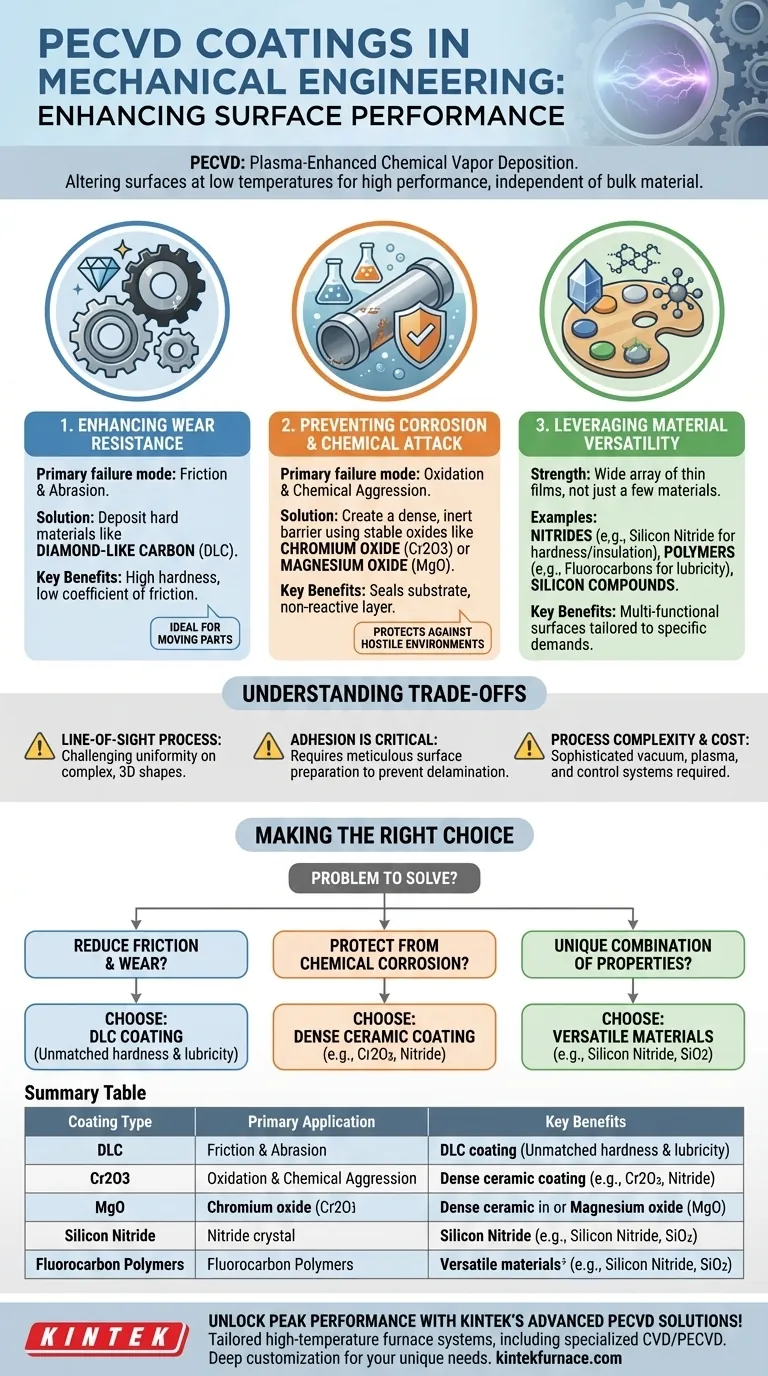

En ingeniería mecánica, la deposición química de vapor asistida por plasma (PECVD) se utiliza principalmente para aplicar recubrimientos avanzados que mejoran las propiedades de la superficie de un componente. Las aplicaciones más comunes implican la deposición de películas resistentes al desgaste como el carbono tipo diamante (DLC) y capas resistentes a la corrosión como el óxido de cromo (Cr2O3) o el óxido de magnesio (MgO).

El verdadero valor de PECVD no reside en un solo tipo de recubrimiento, sino en su versatilidad. Permite a los ingenieros depositar con precisión una amplia gama de materiales a bajas temperaturas, alterando fundamentalmente la superficie de un componente para un alto rendimiento sin comprometer la integridad del material base subyacente.

Por qué PECVD es una herramienta clave para superficies mecánicas

El desafío principal en el diseño mecánico es a menudo un conflicto entre las propiedades necesarias para el cuerpo de un componente (por ejemplo, tenacidad, resistencia) y las propiedades necesarias en su superficie (por ejemplo, dureza, inercia química). PECVD resuelve esto directamente añadiendo una película delgada funcional.

Mejora de la resistencia al desgaste

Para los componentes sometidos a fricción y abrasión, el desgaste es el modo de fallo principal. PECVD proporciona una solución potente mediante la deposición de materiales excepcionalmente duros.

El ejemplo más destacado es el carbono tipo diamante (DLC). Estas películas poseen una combinación única de alta dureza y un bajo coeficiente de fricción, lo que las hace ideales para proteger piezas móviles.

Prevención de la corrosión y el ataque químico

Los componentes mecánicos a menudo operan en entornos químicamente agresivos o propensos a la oxidación. PECVD puede crear una barrera protectora y químicamente inerte en la superficie del componente.

Al depositar compuestos estables como el óxido de cromo (Cr2O3) o el óxido de magnesio (MgO), se forma una capa densa y no reactiva. Esta película sella eficazmente el material del sustrato del entorno hostil.

Aprovechamiento de una amplia paleta de materiales

Aunque el DLC y óxidos específicos son comunes, la flexibilidad de PECVD es su mayor fortaleza. El proceso no se limita a unos pocos materiales.

Puede depositar una amplia gama de películas delgadas, incluyendo nitruros (como el nitruro de silicio, también muy duro), polímeros (como fluorocarbonos para una lubricidad extrema) y varios compuestos de silicio. Esta versatilidad permite la creación de superficies multifuncionales adaptadas a demandas operativas muy específicas.

Comprendiendo las ventajas y desventajas

Aunque es potente, PECVD no es una solución universal. Reconocer sus limitaciones es fundamental para una implementación exitosa.

Uniformidad del recubrimiento en geometrías complejas

PECVD es fundamentalmente un proceso de línea de visión. Esto puede dificultar la consecución de un espesor de recubrimiento perfectamente uniforme en piezas con formas complejas tridimensionales, canales internos o esquinas afiladas.

Importancia crítica de la adhesión

El rendimiento de cualquier recubrimiento depende totalmente de su adhesión al sustrato. El éxito de un recubrimiento PECVD depende en gran medida de una meticulosa preparación de la superficie para asegurar una unión fuerte. No hacerlo puede resultar en la delaminación o descamación del recubrimiento bajo tensión.

Complejidad y coste del proceso

PECVD requiere cámaras de vacío sofisticadas, control preciso del flujo de gas y fuentes de alimentación de alta frecuencia para generar el plasma. Esto lo convierte en un proceso más complejo y a menudo más caro en comparación con tratamientos de superficie más simples como la pintura o la galvanoplastia.

Tomando la decisión correcta para su objetivo

La selección de la estrategia de recubrimiento correcta depende totalmente del problema que necesite resolver.

- Si su objetivo principal es reducir la fricción y el desgaste: Su mejor opción es un recubrimiento de carbono tipo diamante (DLC) debido a su dureza y lubricidad inigualables.

- Si su objetivo principal es la protección contra la corrosión química: Debería especificar un recubrimiento cerámico denso e inerte como un óxido estable (Cr2O3) o un nitruro.

- Si su objetivo principal es una combinación única de propiedades (por ejemplo, dureza y aislamiento eléctrico): Aproveche la versatilidad de PECVD para explorar materiales como el nitruro de silicio o el dióxido de silicio para satisfacer su requisito multifuncional específico.

En última instancia, PECVD le permite diseñar la superficie de un componente independientemente de su cuerpo, desbloqueando nuevos niveles de rendimiento y durabilidad.

Tabla resumen:

| Tipo de Recubrimiento | Aplicación Principal | Beneficios Clave |

|---|---|---|

| Carbono Tipo Diamante (DLC) | Resistencia al Desgaste | Alta dureza, baja fricción |

| Óxido de Cromo (Cr2O3) | Resistencia a la Corrosión | Barrera densa, químicamente inerte |

| Óxido de Magnesio (MgO) | Resistencia a la Corrosión | Capa protectora, no reactiva |

| Nitruro de Silicio | Superficies Multifuncionales | Dureza, aislamiento eléctrico |

| Polímeros de Fluorocarbono | Lubricidad | Lubricidad extrema para piezas móviles |

¡Libere el máximo rendimiento de sus componentes mecánicos con las soluciones avanzadas de PECVD de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura hechos a medida, incluidos nuestros sistemas especializados CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, entregando recubrimientos que mejoran la resistencia al desgaste, previenen la corrosión y prolongan la vida útil de los componentes. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de ingeniería de superficies.

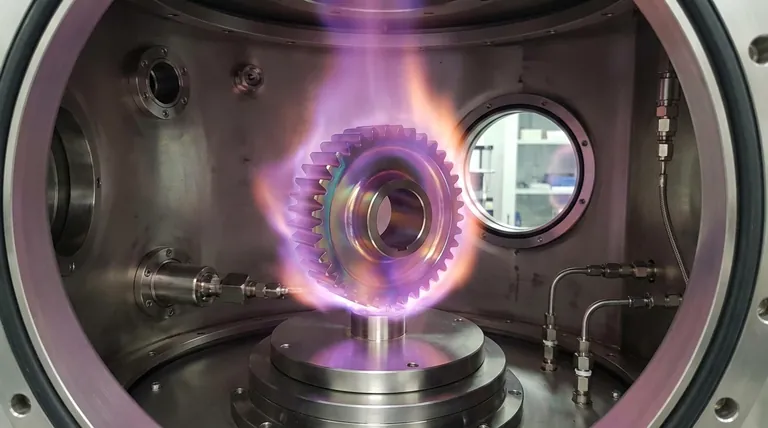

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases