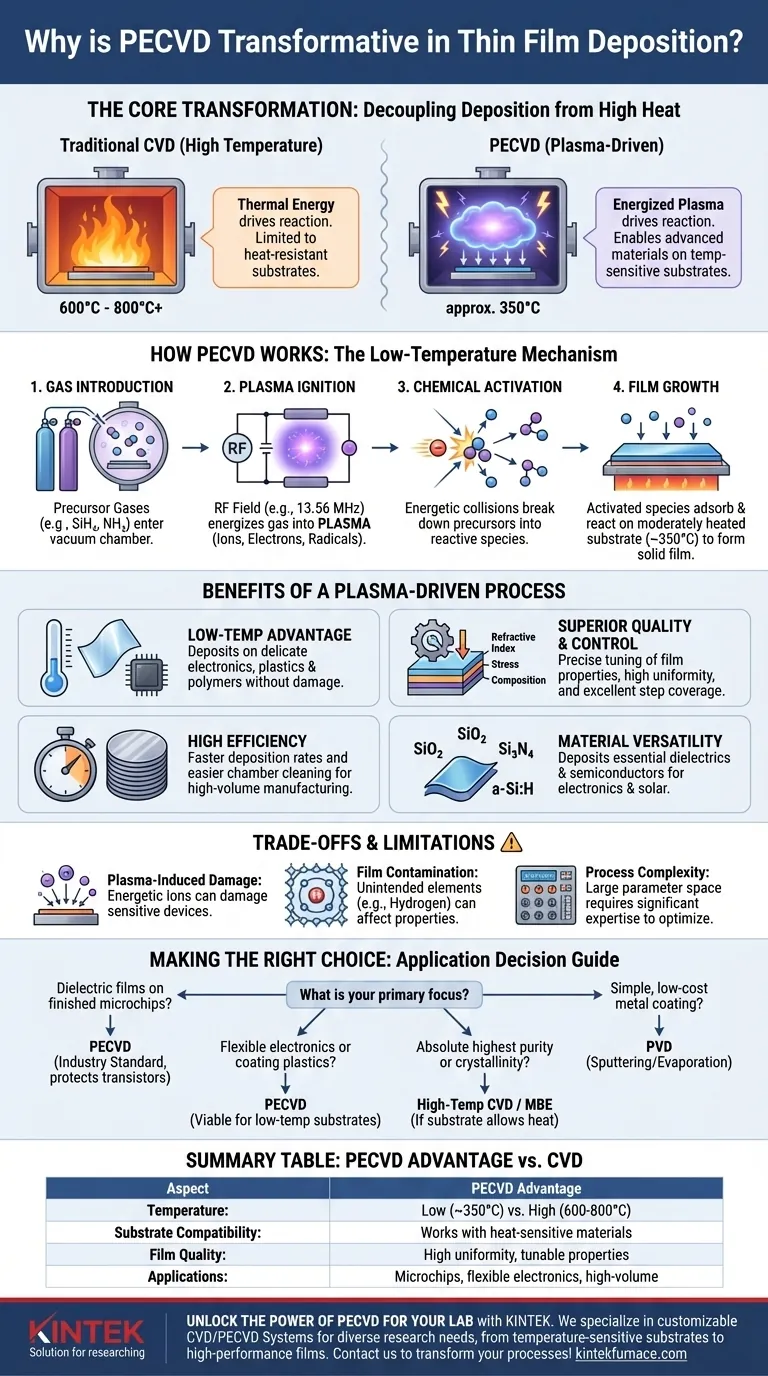

En esencia, el PECVD es transformador porque desacopla la deposición de películas delgadas de alta calidad de la necesidad de altas temperaturas. Al utilizar un plasma energizado para impulsar las reacciones químicas en lugar de calor intenso, permite depositar materiales avanzados sobre sustratos sensibles a la temperatura, abriendo posibilidades de fabricación que antes eran imposibles con métodos tradicionales como la deposición química de vapor (CVD).

La verdadera innovación de la deposición química de vapor asistida por plasma (PECVD) reside en su uso de un gas energizado, o plasma, para activar las reacciones químicas. Este cambio fundamental permite la creación de películas uniformes y de alto rendimiento a bajas temperaturas, haciéndolo indispensable para la electrónica moderna, la óptica y la nanotecnología.

Cómo el PECVD Evita la Barrera de Alta Temperatura

Los métodos de deposición tradicionales dependen de la energía térmica —calor alto— para descomponer los gases precursores y formar una película sobre un sustrato. El PECVD evita esto creando un entorno altamente reactivo sin temperaturas extremas.

El Papel Central del Plasma

El plasma a menudo se denomina el cuarto estado de la materia. Es un gas que ha sido energizado, típicamente por un campo eléctrico de radiofrecuencia (RF), lo que provoca que sus átomos y moléculas se dividan en una mezcla de iones, electrones y especies neutras altamente reactivas llamadas radicales.

Piénselo de esta manera: el CVD convencional utiliza un horno caliente para cocinar los ingredientes juntos. El PECVD, en contraste, utiliza un microondas que energiza los ingredientes directamente, permitiéndoles reaccionar sin calentar todo el recipiente.

El Mecanismo de Deposición

El proceso se lleva a cabo dentro de una cámara de vacío a muy baja presión.

- Introducción de Gas: Se introducen gases precursores, como silano (SiH₄) y amoníaco (NH₃) para películas de nitruro de silicio, en la cámara.

- Ignición del Plasma: Se aplica un campo eléctrico de RF (comúnmente a 13.56 MHz) entre dos electrodos, encendiendo el gas y creando una descarga de brillo sostenida: el plasma.

- Activación Química: Los electrones energéticos en el plasma colisionan con las moléculas del gas precursor, descomponiéndolas en los iones y radicales reactivos necesarios para la formación de la película.

- Crecimiento de la Película: Estas especies activadas viajan hacia el sustrato, que generalmente se calienta a una temperatura moderada (alrededor de 350°C), donde se adsorben y reaccionan para formar una película delgada sólida y uniforme en la superficie.

La Ventaja de la Baja Temperatura

Este proceso permite la deposición a temperaturas significativamente más bajas que el CVD convencional, que a menudo requiere de 600°C a 800°C o más. Esto es fundamental para depositar películas sobre sustratos que ya contienen componentes electrónicos fabricados, o sobre materiales como plásticos y polímeros que serían dañados o destruidos por el calor elevado.

Los Beneficios de un Proceso Impulsado por Plasma

El uso de plasma hace más que solo reducir la temperatura; proporciona un nivel único de control y eficiencia que convierte al PECVD en una piedra angular de la fabricación moderna.

Calidad y Control Superiores de la Película

Debido a que las reacciones basadas en plasma no dependen únicamente de la temperatura, los técnicos obtienen un control preciso sobre las propiedades de la película. Al ajustar el flujo de gases, la presión y la potencia de RF, es posible diseñar el índice de refracción, la tensión interna, la dureza y la composición química de la película.

El proceso también produce películas con alta uniformidad en todo el sustrato y una excelente cobertura de pasos, lo que significa que la película se adapta suavemente sobre la topografía microscópica de un dispositivo.

Altas Tasas de Deposición y Eficiencia

El PECVD generalmente logra tasas de deposición más altas en comparación con otras técnicas de baja temperatura. Esto, combinado con la relativa facilidad de limpieza de la cámara, lo convierte en un método altamente eficiente y rentable para la fabricación de gran volumen.

Versatilidad de Materiales

El PECVD se utiliza para depositar una amplia gama de materiales esenciales, incluyendo dióxido de silicio (SiO₂), nitruro de silicio (Si₃N₄) y silicio amorfo (a-Si:H), que son dieléctricos y semiconductores fundamentales en las industrias electrónica y solar.

Comprender las Compensaciones y Limitaciones

Aunque es transformador, el PECVD no es una solución universal. Comprender sus limitaciones es clave para utilizarlo eficazmente.

Potencial de Daño Inducido por Plasma

Los mismos iones energéticos que impulsan la reacción también pueden bombardear físicamente el sustrato. En dispositivos altamente sensibles, este bombardeo iónico puede introducir defectos o dañar el material subyacente, un factor que debe gestionarse cuidadosamente ajustando los parámetros del proceso.

Contaminación de la Película

Los gases precursores a menudo contienen elementos que no están destinados a la película final, sobre todo hidrógeno de precursores como el silano (SiH₄). Este hidrógeno puede incorporarse a la película, afectando sus propiedades eléctricas y ópticas. Aunque a veces es deseable, a menudo es una fuente de contaminación que debe controlarse.

Complejidad del Proceso

La física y la química dentro de una cámara PECVD son complejas. La interacción entre el flujo de gas, la presión, la temperatura y la potencia del plasma crea un gran espacio de parámetros. Encontrar la receta óptima para una película específica puede requerir una experimentación y experiencia significativas.

Tomar la Decisión Correcta para Su Aplicación

La selección de una técnica de deposición depende completamente de las limitaciones y objetivos de su proyecto. Las capacidades únicas del PECVD lo convierten en la opción ideal para aplicaciones específicas de alto valor.

- Si su enfoque principal es depositar películas dieléctricas sobre microchips terminados: El PECVD es el estándar de la industria, ya que su baja temperatura protege los delicados transistores ya construidos en el sustrato.

- Si su enfoque principal es crear electrónica flexible o recubrir plásticos: El PECVD es uno de los pocos métodos viables para depositar películas inorgánicas de alta calidad sobre sustratos de polímero a baja temperatura.

- Si su enfoque principal es la pureza o cristalinidad de película absolutamente más altas: Podría necesitar un método de alta temperatura como el CVD tradicional o la epitaxia por haces moleculares, asumiendo que su sustrato puede soportar el calor.

- Si su enfoque principal es un recubrimiento metálico simple y de bajo costo: Una técnica de deposición física de vapor (PVD) como la pulverización catódica (sputtering) o la evaporación puede ser una solución más sencilla.

Al comprender la ventaja fundamental de su proceso de baja temperatura impulsado por plasma, puede aprovechar el PECVD para resolver desafíos previamente limitados por las restricciones térmicas.

Tabla Resumen:

| Aspecto | Ventaja del PECVD |

|---|---|

| Temperatura | Deposición a baja temperatura (ej. ~350°C) frente a altas temperaturas en CVD (600-800°C) |

| Compatibilidad con Sustratos | Funciona con materiales sensibles a la temperatura como plásticos y polímeros |

| Calidad de la Película | Alta uniformidad, cobertura de pasos y propiedades ajustables (ej. índice de refracción, tensión) |

| Aplicaciones | Ideal para microchips, electrónica flexible y películas dieléctricas en fabricación de gran volumen |

| Limitaciones | Posible daño inducido por plasma, contaminación por hidrógeno y complejidad del proceso |

Desbloquee el Poder del PECVD para su Laboratorio

En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura, incluidos nuestros Sistemas CVD/PECVD, diseñados para satisfacer las demandas únicas de diversos laboratorios. Aprovechando una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para abordar con precisión sus necesidades experimentales, ya sea que trabaje con sustratos sensibles a la temperatura o necesite películas delgadas de alto rendimiento para electrónica, óptica o nanotecnología.

Nuestra línea de productos, que incluye Hornos de Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, asegura que logre resultados de deposición superiores con mayor eficiencia y control. No permita que las limitaciones térmicas restrinjan su innovación: contáctenos hoy para discutir cómo KINTEK puede transformar sus procesos de película delgada e impulsar su investigación hacia adelante.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la diferencia entre PVD y PECVD? Elija la tecnología de recubrimiento de película delgada adecuada

- ¿Qué formas de energía se pueden aplicar en la CVD para iniciar reacciones químicas? Explore el calor, el plasma y la luz para obtener películas delgadas óptimas

- ¿Qué son las películas de barrera contra gases y cómo participa la PECVD en su creación? Descubra las Soluciones Avanzadas de Empaquetado

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cómo garantiza un sistema CVD la calidad de las capas de carbono? Logrando precisión nanométrica con KINTEK