En esencia, las limitaciones principales de la Deposición Química de Vapor Asistida por Plasma (PECVD) en comparación con la Deposición Química de Vapor (CVD) tradicional se derivan directamente de su mayor fortaleza: su proceso a baja temperatura. Si bien esto permite el recubrimiento en materiales sensibles, puede resultar en películas con menor densidad, propiedades mecánicas más débiles y el potencial de impurezas químicas que los procesos CVD de alta temperatura pueden superar mejor.

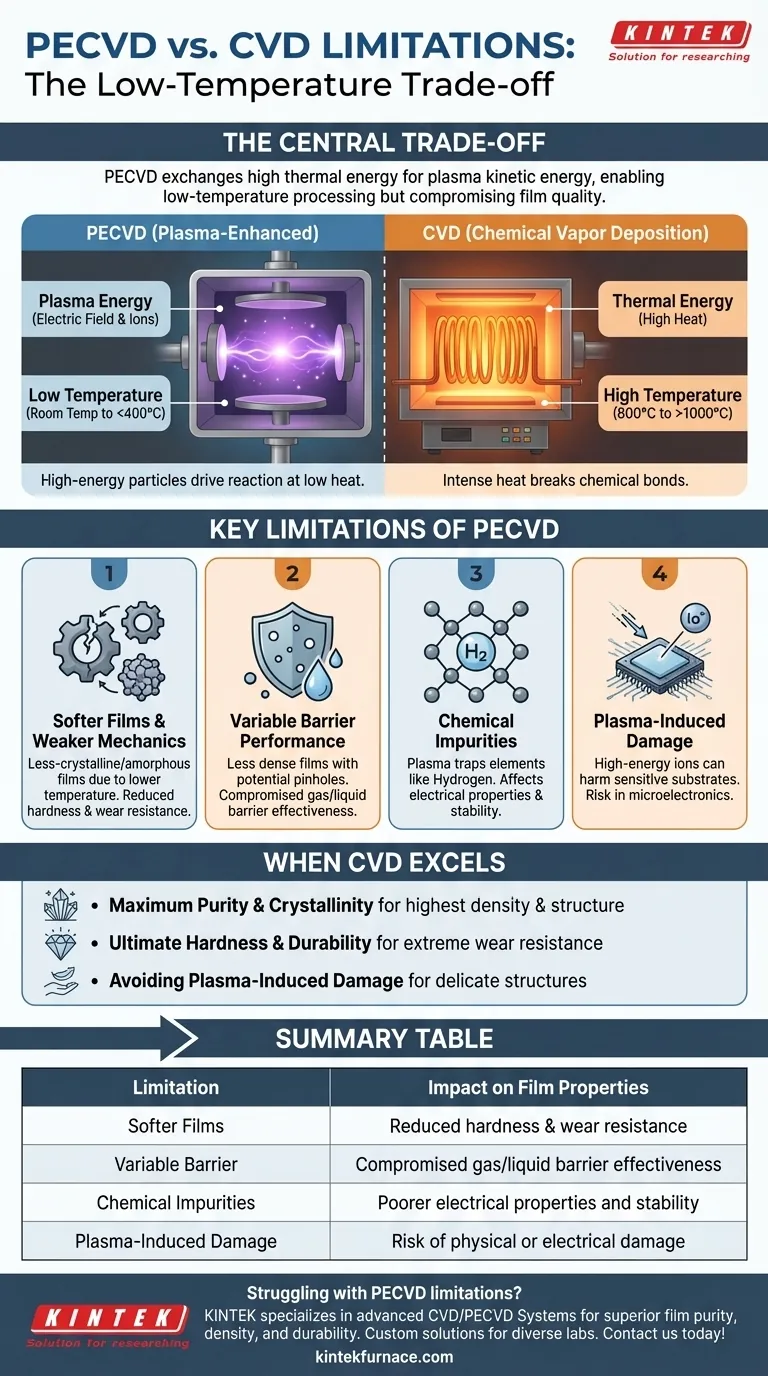

La compensación central es clara: el PECVD intercambia la alta energía térmica del CVD por la energía cinética del plasma. Esto permite versatilidad y velocidad a temperaturas más bajas, pero puede comprometer la pureza, densidad y durabilidad definitivas de la película depositada.

La Diferencia Fundamental: Plasma vs. Calor

Para comprender las limitaciones, primero debe comprender los mecanismos centrales. Ambos métodos depositan una película sólida delgada a partir de un estado gaseoso, pero utilizan fuentes de energía fundamentalmente diferentes para impulsar la reacción química.

Cómo Funciona el CVD Tradicional

El CVD tradicional se basa en la energía térmica. Los gases precursores se introducen en una cámara de alta temperatura (desde varios cientos hasta más de 1000 °C), y el calor intenso rompe los enlaces químicos, permitiendo que el material deseado se deposite sobre el sustrato.

Este entorno térmico de alta energía proporciona a los átomos una movilidad significativa en la superficie, lo que a menudo da como resultado películas cristalinas densas, puras y altamente ordenadas.

Cómo Funciona el PECVD

El PECVD reemplaza la mayor parte de la energía térmica con plasma. Se utiliza un campo eléctrico para ionizar los gases precursores, creando una mezcla reactiva de iones, electrones y radicales libres.

Estas partículas de alta energía bombardean la superficie del sustrato, impulsando reacciones químicas a temperaturas mucho más bajas, a menudo desde la temperatura ambiente hasta unos pocos cientos de grados Celsius.

Limitaciones Clave del PECVD

La naturaleza de menor energía del proceso PECVD es la causa directa de sus principales inconvenientes en comparación con el CVD de alta temperatura.

Películas Más Blandas y Mecánicas Más Débiles

Debido a que la deposición ocurre a temperaturas más bajas, los átomos tienen menos energía para organizarse en una red cristalina perfecta y densa.

Esto a menudo resulta en películas amorfas o menos cristalinas que son más blandas y tienen una menor resistencia al desgaste que sus contrapartes CVD de alta temperatura, como el carburo de silicio o el carbono tipo diamante.

Rendimiento de Barrera Variable

Si bien el PECVD puede crear excelentes películas de barrera nanométricas, su rendimiento final depende en gran medida de los parámetros del proceso.

La menor energía de deposición puede provocar películas que son menos densas y contienen más poros que las películas CVD de la más alta calidad. Esto puede comprometer su eficacia como barrera contra gases o líquidos en aplicaciones exigentes.

Potencial de Impurezas Químicas

El proceso de plasma puede incorporar elementos no deseados en la película. Por ejemplo, en la deposición de nitruro de silicio ($\text{SiN}_{\text{x}}$) u óxido de silicio ($\text{SiO}_2$), pueden permanecer atrapadas en la película cantidades significativas de hidrógeno de los gases precursores.

Estas impurezas pueden afectar negativamente las propiedades eléctricas, la transparencia óptica y la estabilidad a largo plazo de la película. Los procesos CVD de alta temperatura son más efectivos para expulsar tales contaminantes.

Comprender las Compensaciones: Cuándo Sobresale el CVD

Reconocer las limitaciones del PECVD pone de relieve los escenarios en los que el CVD tradicional sigue siendo la opción superior, asumiendo que el sustrato puede tolerar las condiciones.

Para Máxima Pureza y Cristalinidad

Cuando el objetivo principal es crear una película con la mayor densidad, pureza o una estructura cristalina específica posible, a menudo es necesaria la alta energía térmica del CVD. El calor proporciona la energía necesaria para que los átomos alcancen su estado de menor energía en una red casi perfecta.

Para Dureza y Durabilidad Definitivas

Para aplicaciones que requieren dureza extrema y resistencia al desgaste, como herramientas de corte o superficies industriales, el CVD de alta temperatura se utiliza para depositar materiales como diamante, carburo de silicio ($\text{SiC}$) o nitruro de titanio ($\text{TiN}$). El PECVD generalmente no puede alcanzar el mismo nivel de dureza.

Al Evitar el Daño Inducido por Plasma

Los iones de alta energía en un entorno de plasma pueden causar daños físicos o eléctricos a sustratos sensibles, particularmente en microelectrónica. El CVD tradicional, que carece de este bombardeo iónico, puede ser un método más suave para depositar películas en estructuras de dispositivos delicadas.

Tomar la Decisión Correcta para su Aplicación

La decisión entre PECVD y CVD no se trata de cuál es "mejor" en general, sino de cuál es la herramienta correcta para su objetivo de ingeniería específico.

- Si su enfoque principal es la temperatura del sustrato de recubrimiento: El PECVD es la opción definitiva, ya que protege los plásticos, polímeros y ensamblajes electrónicos complejos del daño térmico.

- Si su enfoque principal es la máxima pureza, densidad y dureza de la película: El CVD tradicional suele ser superior, siempre que el sustrato pueda soportar el calor intenso requerido.

- Si su enfoque principal es el alto rendimiento y el menor costo para recubrimientos versátiles: El PECVD frecuentemente ofrece una ventaja debido a tasas de deposición más rápidas, menor consumo de energía y la capacidad de adaptar las propiedades de la película.

En última instancia, su elección está dictada por el equilibrio entre el presupuesto térmico de su sustrato y el rendimiento requerido de la película final.

Tabla Resumen:

| Limitación | Descripción | Impacto en las Propiedades de la Película |

|---|---|---|

| Películas Más Blandas | La temperatura más baja conduce a estructuras amorfas o menos cristalinas. | Dureza y resistencia al desgaste reducidas. |

| Rendimiento de Barrera Variable | Películas menos densas con poros potenciales. | Eficacia de barrera de gas/líquido comprometida. |

| Impurezas Químicas | El plasma puede atrapar elementos como el hidrógeno en la película. | Peores propiedades eléctricas y estabilidad. |

| Daño Inducido por Plasma | Los iones de alta energía pueden dañar sustratos sensibles. | Riesgo de daño físico o eléctrico en microelectrónica. |

¿Tiene problemas con las limitaciones del PECVD en su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, para ayudarle a lograr una pureza, densidad y durabilidad de película superiores. Con nuestras amplias capacidades de personalización, adaptamos soluciones para diversos laboratorios, ya sea que trabaje con materiales sensibles o necesite el máximo rendimiento. Contáctenos hoy para analizar cómo nuestros Hornos de Muffle, Tubo, Rotatorios, Vacío y Atmósfera pueden satisfacer sus necesidades experimentales únicas y mejorar los resultados de su investigación.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada