Aunque es potente, la Deposición Química de Vapor Mejorada por Plasma (PECVD) no está exenta de desafíos operativos. Las limitaciones principales de la PECVD son su extrema sensibilidad a los parámetros del proceso, una alta susceptibilidad a la contaminación y el coste y la complejidad significativos del equipo requerido. Estos factores exigen un alto nivel de control del proceso para lograr resultados estables y reproducibles.

La principal compensación de la PECVD es aceptar una mayor complejidad operativa y costes a cambio de su beneficio distintivo: la capacidad de depositar películas delgadas uniformes y de alta calidad a bajas temperaturas en materiales que no podrían soportar otros procesos térmicos.

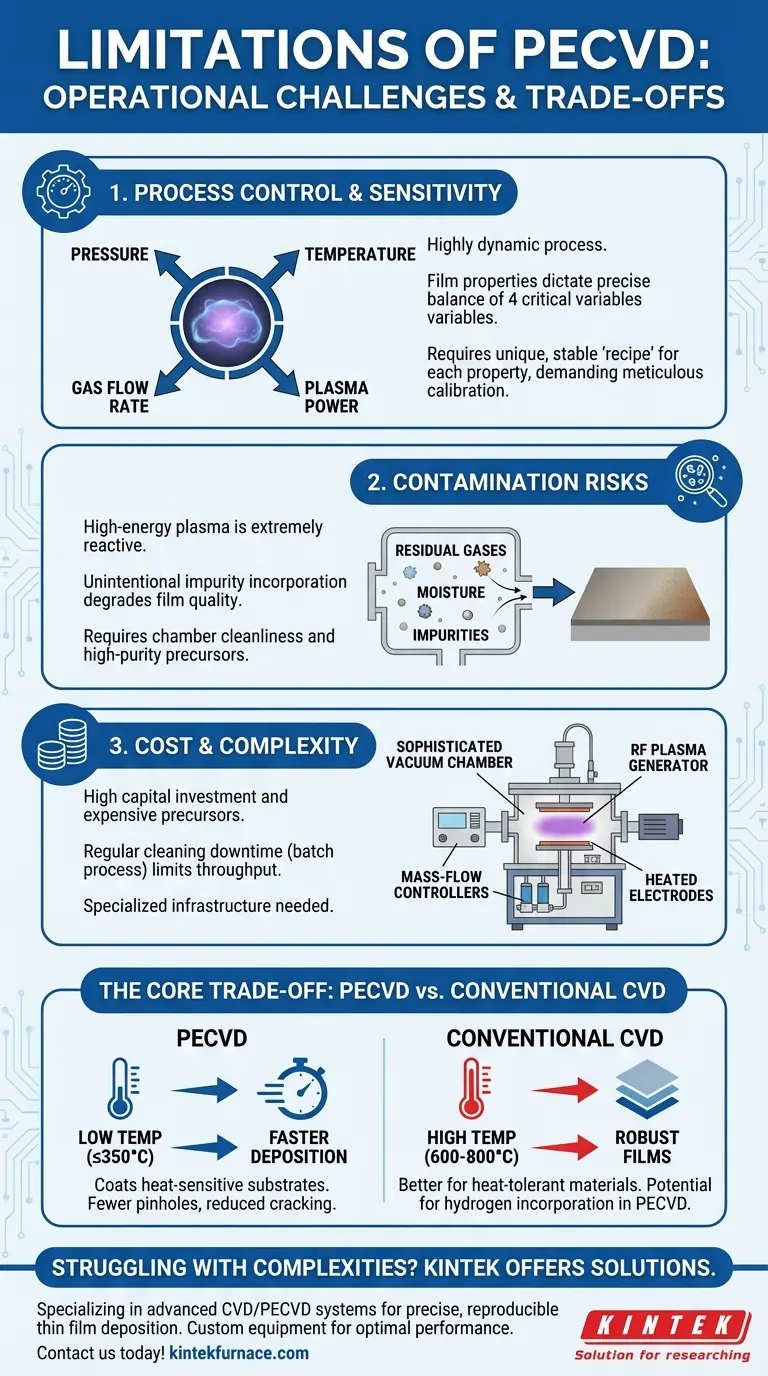

El Reto Principal: Control y Reproducibilidad del Proceso

La PECVD es un proceso altamente dinámico. Su éxito depende del control preciso y estable de múltiples variables interdependientes, lo que lo convierte más en una "receta" compleja que en un procedimiento simple.

Las Cuatro Variables Críticas

Las propiedades de la película final están dictadas por un delicado equilibrio entre cuatro parámetros clave: presión, temperatura, caudal de gas y potencia del plasma. Una pequeña desviación en cualquiera de ellos puede alterar significativamente la densidad, la tensión, la composición química y las características eléctricas de la película.

El Problema de la "Receta"

Lograr una propiedad específica de la película requiere desarrollar una receta de proceso única y estable. Mantener esta estabilidad entre ejecuciones y día a día es un desafío operativo significativo, que exige una calibración y un mantenimiento meticulosos del sistema.

Alta Sensibilidad a la Contaminación

El entorno de plasma de alta energía es extremadamente reactivo. Cualquier gas residual, humedad o impurezas dentro de la cámara de vacío puede incorporarse involuntariamente a la película, degradando su calidad y rendimiento. Esto hace que la limpieza de la cámara y los gases precursores de alta pureza sean absolutamente críticos.

Comprendiendo las Compensaciones: PECVD vs. CVD Convencional

Para comprender las limitaciones de la PECVD, es útil compararla con su contraparte térmica, la Deposición Química de Vapor (CVD) convencional.

La Ventaja de la Temperatura

La ventaja definitoria de la PECVD es su baja temperatura de deposición (a menudo 350°C o menos), en comparación con los 600-800°C requeridos para la CVD térmica. Esto permite recubrir sustratos sensibles al calor como plásticos o obleas de semiconductores con circuitos preexistentes sin causar daños térmicos.

El Beneficio de la Velocidad y la Calidad

La PECVD generalmente ofrece tasas de deposición mucho más rápidas que la CVD convencional. Las películas resultantes a menudo tienen menos orificios y un menor riesgo de agrietamiento porque la baja temperatura minimiza el estrés térmico.

El Coste Oculto del Plasma

Si bien la baja temperatura es un beneficio, el plasma en sí mismo puede ser una limitación. Por ejemplo, el hidrógeno de los gases precursores puede incorporarse a la película, lo que puede ser una impureza indeseable para ciertas aplicaciones ópticas o electrónicas de alto rendimiento.

Limitaciones Prácticas y Económicas

Más allá de la física del proceso, varios factores prácticos y económicos limitan la aplicación de la PECVD.

Alta Inversión de Capital

Los sistemas PECVD son complejos y caros. Requieren una cámara de vacío sofisticada, múltiples controladores de flujo másico para una manipulación precisa del gas, un generador de plasma RF y conjuntos de electrodos calentados. Esto representa un coste de capital inicial significativo.

Costes de Material Precursor

Los gases químicos especializados (precursores) utilizados en la PECVD pueden ser caros, y algunos pueden ser peligrosos. Esto contribuye al coste operativo general y requiere una infraestructura especializada para su manipulación y almacenamiento seguros.

Mantenimiento y Rendimiento

El proceso de plasma requiere una limpieza regular de la cámara para eliminar el material depositado de las paredes de la cámara, lo que genera tiempo de inactividad. Como proceso por lotes, el tiempo dedicado a la carga, el bombeo, la deposición y la descarga de sustratos puede limitar el rendimiento general de la fábrica.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la tecnología de deposición correcta requiere alinear sus capacidades y limitaciones con su objetivo específico.

- Si su enfoque principal es el recubrimiento de sustratos sensibles a la temperatura: la PECVD suele ser la opción superior o la única viable debido a su proceso de baja temperatura.

- Si su enfoque principal es depositar películas simples y robustas en materiales tolerantes al calor: la CVD térmica convencional o un método de deposición física (PVD) podría ser una solución más rentable.

- Si su enfoque principal es lograr la mayor pureza posible de la película para aplicaciones avanzadas: debe gestionar cuidadosamente el potencial de contaminación de la PECVD o considerar métodos alternativos de alta pureza.

Comprender estas limitaciones le permite aprovechar las distintas ventajas de la PECVD para las aplicaciones adecuadas, garantizando tanto el éxito técnico como la viabilidad económica.

Tabla Resumen:

| Limitación | Detalles Clave |

|---|---|

| Control del Proceso | Alta sensibilidad a la presión, temperatura, caudal de gas y potencia del plasma; requiere un desarrollo preciso de la receta y estabilidad. |

| Contaminación | El entorno del plasma es reactivo, lo que lleva a la incorporación de impurezas; exige una alta limpieza de la cámara y gases puros. |

| Coste y Complejidad | Alta inversión de capital para equipos; precursores y mantenimiento caros; el procesamiento por lotes limita el rendimiento. |

| Compensaciones | Ventaja de baja temperatura frente a la posible incorporación de hidrógeno; menor rendimiento en comparación con las alternativas. |

¿Lucha con las complejidades de la PECVD? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, para ayudarle a lograr una deposición de películas delgadas precisa y reproducible. Con nuestras amplias capacidades de personalización, adaptamos el equipo a sus necesidades únicas, garantizando un rendimiento óptimo y una rentabilidad. ¡Contáctenos hoy para discutir cómo podemos mejorar la productividad de su laboratorio!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares