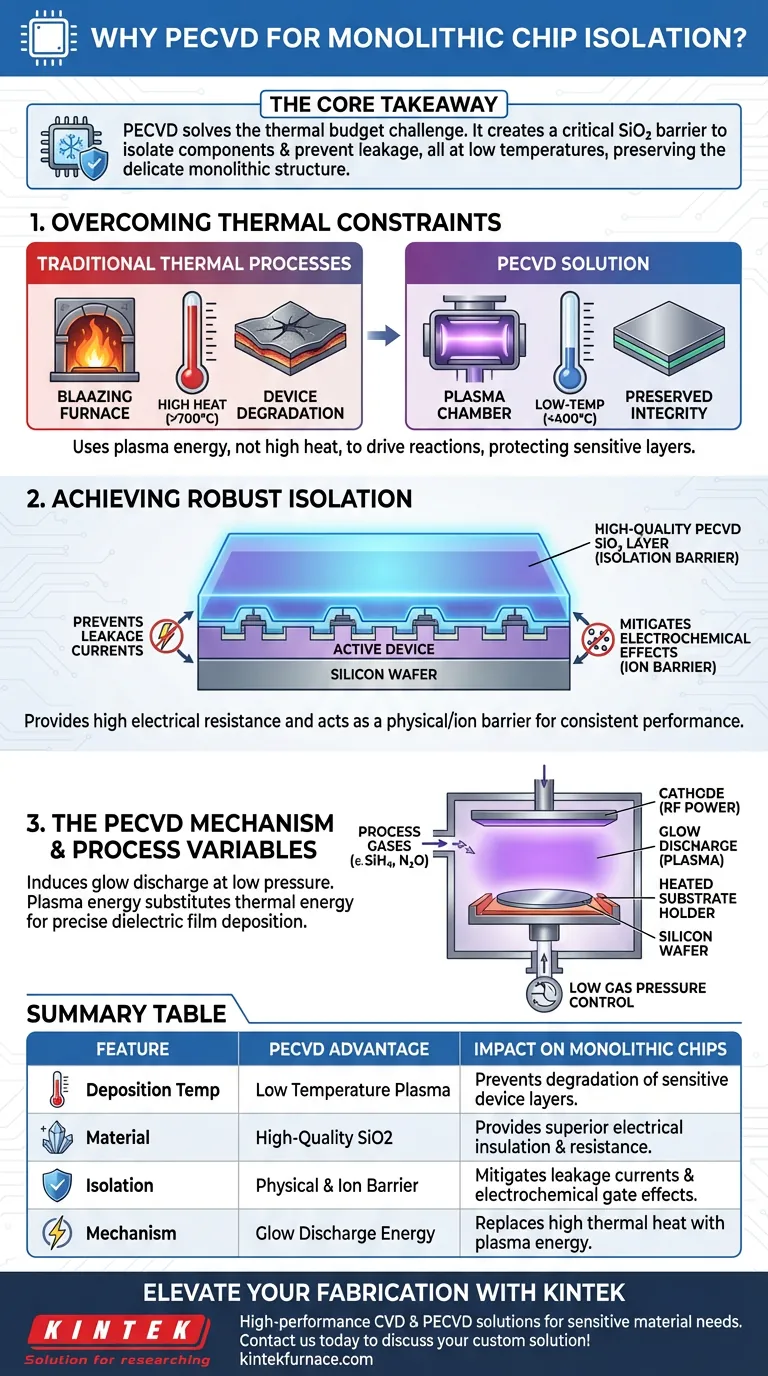

La razón principal para utilizar un sistema de deposición química de vapor mejorada por plasma (PECVD) en chips integrados monolíticos es su capacidad para depositar películas delgadas de dióxido de silicio (SiO2) de alta calidad a temperaturas relativamente bajas. Mientras que los métodos de deposición tradicionales a menudo requieren calor elevado que puede dañar componentes sensibles, PECVD utiliza energía de plasma para impulsar las reacciones químicas necesarias, asegurando la integridad de la estructura del dispositivo subyacente.

Conclusión clave: PECVD resuelve el desafío del presupuesto térmico en la fabricación de chips. Crea una barrera crítica de dióxido de silicio que aísla eléctricamente los componentes y previene las corrientes de fuga, todo ello sin exponer la delicada estructura monolítica a procesos destructivos de alta temperatura.

El papel fundamental del control de la temperatura

Superando las restricciones térmicas

En la integración monolítica, preservar la estabilidad de las capas existentes es primordial. Los procesos térmicos tradicionales a menudo requieren temperaturas que podrían degradar el dispositivo.

PECVD lo evita utilizando plasma a baja temperatura dentro de la cámara de proceso. Esto permite la formación de películas sólidas sin someter el sustrato al intenso calor que normalmente se requiere para desencadenar la unión química.

El mecanismo de acción

El sistema funciona induciendo una descarga luminiscente en el cátodo bajo baja presión de gas. Una vez que se introducen los gases de proceso, estos sufren reacciones químicas y de plasma específicas.

Esta sustitución de energía —utilizando plasma en lugar de energía puramente térmica— permite la deposición precisa de películas dieléctricas sobre obleas de silicio manteniendo el entorno relativamente fresco.

Logrando un aislamiento robusto

Eliminación de fugas eléctricas

La función principal de la capa de SiO2 producida por PECVD es actuar como una barrera de aislamiento eléctrico.

La película depositada proporciona una alta resistencia eléctrica. Esto es esencial para prevenir corrientes de fuga que de otro modo comprometerían la eficiencia y la funcionalidad del chip integrado.

Mitigación de efectos electroquímicos

Más allá del simple aislamiento eléctrico, la capa funciona como una crucial barrera física y de iones.

Esta barrera sirve para mitigar los efectos electroquímicos de puerta. Al separar físicamente los componentes, la capa de SiO2 evita que factores externos alteren la distribución de portadores del semiconductor, asegurando un rendimiento constante del dispositivo.

Comprender las variables del proceso

Complejidad de los parámetros de deposición

Si bien PECVD ofrece ventajas térmicas, introduce complejidad en el proceso en cuanto a la regulación de gases. La calidad de la película depende en gran medida del mantenimiento de un entorno de baja presión de gas específico.

Los operarios deben controlar cuidadosamente la introducción de los gases de proceso una vez que la muestra alcanza su temperatura objetivo específica (más baja). Las desviaciones en la presión o el flujo de gas pueden alterar las reacciones químicas, afectando potencialmente la uniformidad o la densidad de la capa de aislamiento.

Tomando la decisión correcta para su objetivo

Para determinar si PECVD es la solución correcta para sus necesidades específicas de integración, considere sus limitaciones principales:

- Si su principal objetivo es preservar las capas sensibles a la temperatura: PECVD es la opción óptima, ya que deposita películas dieléctricas esenciales sin exceder el presupuesto térmico del sustrato.

- Si su principal objetivo es prevenir la diafonía de señales y las fugas: La dependencia de las películas de SiO2 de alta calidad de PECVD proporciona la alta resistencia necesaria para eliminar las corrientes de fuga.

- Si su principal objetivo es estabilizar la distribución de portadores: Las propiedades de barrera física de las películas PECVD son necesarias para mitigar los efectos electroquímicos de puerta y proteger contra el movimiento de iones.

Al aprovechar la energía del plasma para reemplazar la intensidad térmica, PECVD permite la creación de estructuras monolíticas robustas y aisladas que de otro modo serían imposibles de fabricar.

Tabla resumen:

| Característica | Ventaja PECVD | Impacto en chips monolíticos |

|---|---|---|

| Temperatura de deposición | Plasma a baja temperatura | Previene la degradación de capas de dispositivos sensibles. |

| Material | SiO2 de alta calidad | Proporciona aislamiento eléctrico y resistencia superiores. |

| Aislamiento | Barrera física y de iones | Mitiga las corrientes de fuga y los efectos electroquímicos de puerta. |

| Mecanismo | Energía de descarga luminiscente | Reemplaza el calor térmico elevado con energía de plasma. |

Mejore su fabricación de semiconductores con KINTEK

La precisión es importante cuando sus estructuras monolíticas están en juego. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas CVD de alto rendimiento, soluciones PECVD y hornos de laboratorio personalizables de alta temperatura diseñados específicamente para necesidades de materiales sensibles.

Ya sea que esté buscando optimizar su presupuesto térmico o mejorar el aislamiento dieléctrico, nuestro equipo está listo para proporcionar el equipo especializado que su proyecto único exige.

¿Listo para mejorar las capacidades de su laboratorio? ¡Contáctenos hoy mismo para discutir su solución personalizada!

Guía Visual

Referencias

- Sixing Xu, Xiaohong Wang. Wafer-level heterogeneous integration of electrochemical devices and semiconductors for a monolithic chip. DOI: 10.1093/nsr/nwae049

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo evolucionaron los sistemas PECVD con el tiempo? De procesamiento por lotes a oblea única para lograr precisión

- ¿En qué se diferencia el CVD asistido por plasma (PECVD) del CVD activado por calor? Descubra la deposición de películas delgadas a baja temperatura

- ¿Por qué se prefiere el plasma de acoplamiento inductivo (ICP) para algunas aplicaciones de PECVD? Lograr películas delgadas de alta pureza y bajo daño

- ¿Cuáles son los beneficios de las altas tasas de deposición de PECVD? Aumente la eficiencia y reduzca los costos en la fabricación de películas delgadas

- ¿Para qué se utiliza la deposición química de vapor asistida por plasma (PECVD)? Esencial para películas delgadas en electrónica

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es la configuración del PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la deposición química de vapor asistida por plasma (PECVD) en comparación con otros métodos de deposición? Desbloqueando la deposición de películas de alta calidad a baja temperatura