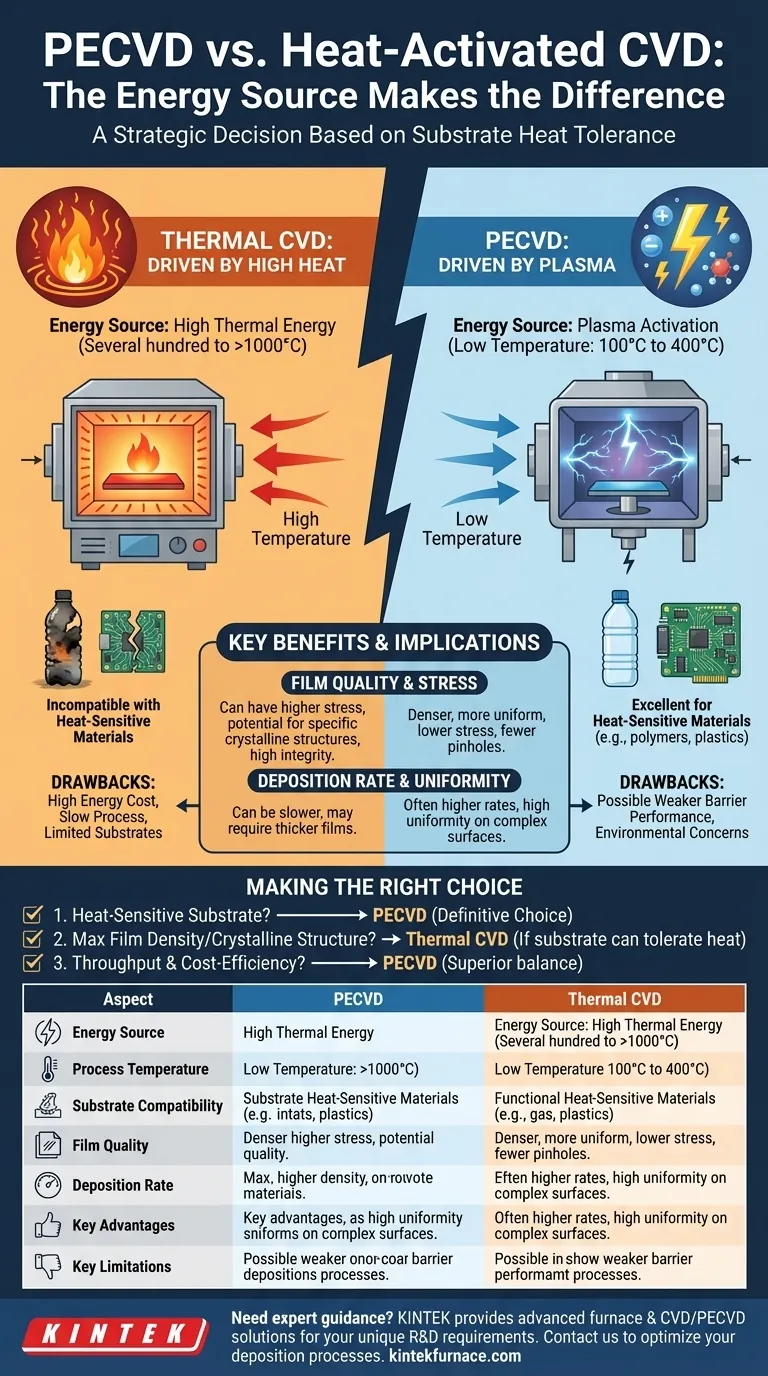

En esencia, la diferencia entre la Deposición Química de Vapor Asistida por Plasma (PECVD) y la Deposición Química de Vapor (CVD) convencional, activada por calor, es la fuente de energía utilizada para impulsar la reacción. El PECVD utiliza plasma para activar los gases precursores a bajas temperaturas, mientras que el CVD tradicional se basa exclusivamente en alta energía térmica. Esta distinción fundamental tiene profundas implicaciones para la compatibilidad del sustrato, la calidad de la película y el coste operativo.

La elección entre PECVD y CVD térmico no se trata de cuál es universalmente superior. Es una decisión estratégica basada en un factor crítico: si su sustrato puede soportar las altas temperaturas requeridas para la deposición térmica.

La Diferencia Fundamental: Cómo se Suministra la Energía

El método utilizado para descomponer los gases precursores y depositar una película delgada dicta toda la ventana del proceso, incluyendo la temperatura, la presión y las propiedades resultantes de la película.

CVD Térmico: Impulsado por el Calor

El CVD tradicional es un proceso termoquímico. Requiere temperaturas muy altas, a menudo entre varios cientos y más de mil grados Celsius, para proporcionar suficiente energía para romper los enlaces químicos de los gases precursores e iniciar la reacción de deposición en la superficie del sustrato.

PECVD: Impulsado por Plasma

El PECVD introduce una fuente de energía adicional: el plasma. Al aplicar un fuerte campo eléctrico al gas precursor, se forma un plasma, un estado ionizado de la materia que contiene electrones, iones y radicales libres de alta energía. Son estas partículas energéticas, no el calor intenso, las que descomponen las moléculas reactivas, permitiendo que la deposición ocurra a temperaturas significativamente más bajas, típicamente entre 100°C y 400°C.

Implicaciones Prácticas de la Diferencia de Temperatura

La drástica reducción de la temperatura del proceso con PECVD es su ventaja más importante, lo que conlleva varios beneficios clave sobre el CVD térmico.

Compatibilidad del Sustrato

Este es el diferenciador más crítico. El calor elevado del CVD térmico lo hace incompatible con materiales sensibles al calor como polímeros, plásticos o ciertos circuitos integrados. La naturaleza a baja temperatura del PECVD lo convierte en el método preferido para depositar películas sobre este tipo de sustratos sin causar daños o degradación.

Calidad de la Película y Estrés

Dado que el PECVD opera a temperaturas más bajas, minimiza el estrés térmico en la película depositada y reduce el riesgo de desajuste de la red cristalina con el sustrato. Esto a menudo resulta en películas más densas, más uniformes y con menos orificios (pinholes). Si bien el CVD térmico también puede producir películas de muy alta calidad, las altas temperaturas pueden introducir un estrés significativo.

Tasa de Deposición y Uniformidad

El PECVD a menudo logra tasas de deposición más altas en comparación con el CVD térmico. Además, dado que opera a presiones reducidas, los gases precursores pueden difundirse más fácilmente, lo que conduce a recubrimientos más uniformes y conformados, incluso en superficies complejas y tridimensionales.

Comprender las Compensaciones y Limitaciones

Ninguno de los métodos es una solución perfecta. Elegir entre ellos implica comprender sus respectivos inconvenientes.

Inconvenientes del PECVD

El uso de plasma, aunque beneficioso para la temperatura, puede introducir su propio conjunto de desafíos. Las películas a veces pueden tener un rendimiento de barrera más débil o ser más blandas y tener menor resistencia al desgaste que las películas depositadas por otros métodos. Además, los precursores utilizados, particularmente los gases halogenados, pueden plantear problemas ambientales o de salud si no se manipulan adecuadamente.

Inconvenientes del CVD Térmico

El principal inconveniente del CVD térmico es su alto consumo de energía y el coste asociado debido a las temperaturas extremas requeridas. El proceso puede ser lento, y el calor intenso puede limitar la vida útil de los componentes del sistema. Para algunas aplicaciones, las películas resultantes pueden necesitar ser relativamente gruesas (más de 10 µm) para lograr una alta integridad.

Tomar la Decisión Correcta para su Aplicación

Los requisitos específicos de su aplicación en cuanto a material del sustrato, propiedades deseadas de la película y presupuesto determinarán el mejor método de deposición.

- Si su enfoque principal es la deposición sobre sustratos sensibles al calor: El PECVD es la elección definitiva debido a su proceso fundamentalmente a baja temperatura.

- Si su enfoque principal es lograr la máxima densidad de película o estructuras cristalinas específicas: El CVD térmico de alta temperatura podría ser necesario, pero solo si su sustrato puede tolerar el calor intenso.

- Si su enfoque principal es el rendimiento (throughput) y la rentabilidad en sustratos compatibles: El PECVD a menudo ofrece un equilibrio superior de mayores tasas de deposición y menores costes energéticos.

En última instancia, seleccionar la tecnología de deposición correcta se reduce a hacer coincidir la fuente de energía del proceso con las limitaciones térmicas y químicas de su objetivo específico.

Tabla Resumen:

| Aspecto | PECVD | CVD Térmico |

|---|---|---|

| Fuente de Energía | Plasma (campo eléctrico) | Calor intenso (energía térmica) |

| Temperatura del Proceso | 100°C a 400°C | Varios cientos a más de 1000°C |

| Compatibilidad del Sustrato | Excelente para materiales sensibles al calor (ej. polímeros, plásticos) | Limitada a sustratos tolerantes a altas temperaturas |

| Calidad de la Película | Más densa, más uniforme, menor estrés, menos orificios | Puede lograr alta densidad, pero puede tener mayor estrés |

| Tasa de Deposición | A menudo mayor | Puede ser más lenta |

| Ventajas Clave | Operación a baja temperatura, alta uniformidad, recubrimientos conformados | Potencial para estructuras cristalinas específicas, alta integridad de la película |

| Limitaciones Clave | Posible rendimiento de barrera más débil, preocupaciones ambientales con los gases | Alto coste energético, proceso lento, limitado a sustratos compatibles |

¿Necesita orientación experta sobre cómo elegir el sistema CVD adecuado para su laboratorio? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Mufla, Tubulares, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté trabajando con sustratos sensibles al calor o necesite películas de alta densidad, podemos ayudarle a optimizar sus procesos de deposición. Contáctenos hoy mismo para discutir cómo nuestras soluciones personalizadas pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas