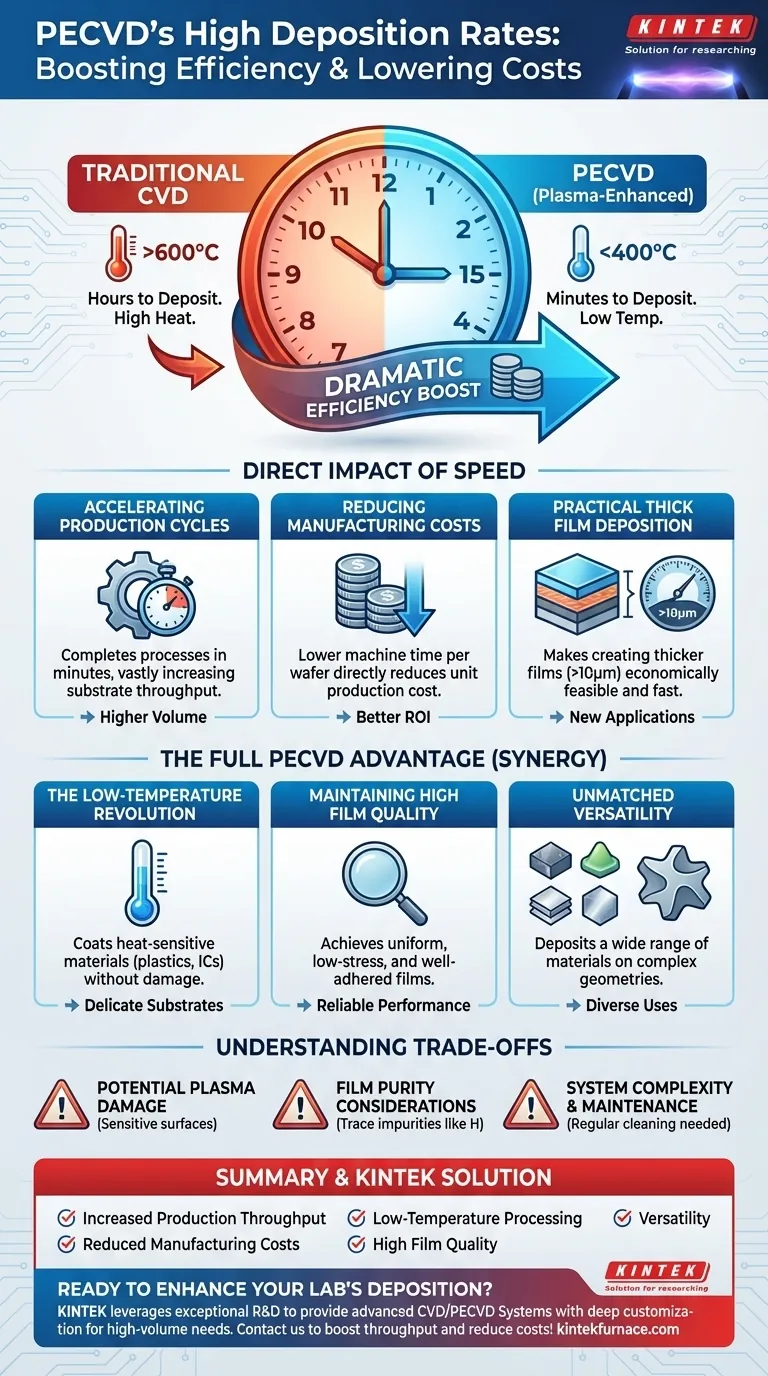

En esencia, el principal beneficio de la Deposición Química de Vapor Mejorada por Plasma (PECVD) y sus altas tasas de deposición es un aumento drástico en la eficiencia de fabricación. Esta velocidad permite la creación de películas delgadas en minutos en lugar de horas, lo que se traduce directamente en un mayor rendimiento de producción y costos por unidad significativamente más bajos, convirtiéndola en una piedra angular de la fabricación moderna de gran volumen.

El verdadero valor de la velocidad de PECVD no es solo la velocidad en sí, sino su capacidad para lograr esta velocidad a bajas temperaturas. Esta combinación única permite recubrir materiales sensibles al calor sin sacrificar la viabilidad económica requerida para la producción en masa.

El Impacto Directo de las Altas Tasas de Deposición

La velocidad de PECVD no es solo una mejora incremental; cambia fundamentalmente la economía y las capacidades de la deposición de películas delgadas.

Aceleración de los Ciclos de Producción

Un proceso tradicional de Deposición Química de Vapor (CVD) podría tardar horas en depositar un espesor de película específico. PECVD, al usar plasma para energizar los gases precursores, acelera estas reacciones químicas drásticamente.

Esto permite que el mismo proceso se complete en cuestión de minutos, aumentando enormemente el número de sustratos que se pueden procesar en un período determinado.

Reducción de los Costos de Fabricación

En cualquier entorno de fabricación, el tiempo de máquina es un costo directo. Al reducir el tiempo requerido para procesar cada oblea o pieza, PECVD reduce el costo total de producción.

Esta rentabilidad es una razón clave por la que PECVD se adopta tan ampliamente en industrias como la fabricación de semiconductores y la fabricación de paneles solares, donde el volumen y el costo por unidad son métricas críticas.

Posibilitando la Deposición Práctica de Películas Gruesas

Aunque a menudo se usa para películas "delgadas", algunas aplicaciones requieren recubrimientos más gruesos, potencialmente mayores de 10 micrómetros (μm).

La alta tasa de deposición de PECVD hace que la creación de estas películas más gruesas sea práctica desde una perspectiva de tiempo y costo, una tarea que sería prohibitivamente lenta y costosa usando muchos métodos CVD convencionales de menor tasa.

Por qué la Velocidad No es Toda la Historia: La Ventaja Completa de PECVD

La alta tasa de deposición es una característica poderosa, pero su verdadero impacto se logra cuando se combina con las otras ventajas inherentes del proceso PECVD.

La Revolución de la Baja Temperatura

Quizás el beneficio más significativo de PECVD es su baja temperatura de procesamiento, a menudo por debajo de 400°C. El CVD tradicional requiere temperaturas muy altas (a menudo >600°C) para impulsar las reacciones químicas necesarias.

Esta capacidad de baja temperatura, combinada con alta velocidad, permite la deposición de películas de alta calidad en materiales sensibles a la temperatura como plásticos, polímeros y circuitos integrados completamente procesados que se dañarían o destruirían con métodos de alto calor.

Mantenimiento de la Alta Calidad de la Película

A pesar de la alta velocidad, PECVD no sacrifica intrínsecamente la calidad. El proceso mejorado por plasma puede producir películas que son altamente uniformes en sustratos de gran área.

Además, estas películas suelen exhibir baja tensión interna y buena adhesión al sustrato, lo que las hace robustas y resistentes al agrietamiento o la delaminación. El proceso también permite un excelente control sobre las propiedades del material como el índice de refracción y la dureza.

Versatilidad Inigualable

PECVD es una tecnología altamente versátil capaz de depositar una amplia gama de materiales, incluyendo dieléctricos (como nitruro de silicio y dióxido de silicio), semiconductores e incluso algunos metales.

Su capacidad para recubrir de forma conformada geometrías complejas y no planas la hace valiosa para un conjunto diverso de aplicaciones, desde microelectrónica hasta recubrimientos protectores en piezas industriales. La alta tasa de deposición hace que la aplicación de estos materiales variados sea económicamente factible.

Comprendiendo las Ventajas y Desventajas

Aunque potente, PECVD no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Potencial de Daño Inducido por Plasma

El plasma de alta energía que permite la deposición a baja temperatura y alta tasa a veces puede causar daño superficial a sustratos altamente sensibles si el proceso no se controla con precisión.

Consideraciones sobre la Pureza de la Película

Para ciertas aplicaciones altamente especializadas que requieren la pureza de material más alta (p. ej., capas epitaxiales específicas), aún se pueden preferir procesos más lentos y de mayor temperatura como el CVD de Baja Presión (LPCVD). Las películas de PECVD a veces pueden contener trazas de impurezas, como hidrógeno, de los gases precursores.

Complejidad y Mantenimiento del Sistema

Los sistemas PECVD son más complejos que algunos reactores CVD térmicos simples. El hardware de generación de plasma requiere un mantenimiento cuidadoso, y la limpieza de la cámara es una necesidad regular para eliminar los subproductos poliméricos que pueden formarse durante la deposición.

Tomando la Decisión Correcta para su Objetivo

La selección de un método de deposición depende enteramente del objetivo principal de su proyecto.

- Si su enfoque principal es el máximo rendimiento y la eficiencia de costos: PECVD es una elección excepcional, especialmente para la fabricación de gran volumen, donde su velocidad proporciona una ventaja económica decisiva.

- Si su enfoque principal es recubrir sustratos sensibles al calor: PECVD es a menudo la única opción viable, ya que su naturaleza de baja temperatura protege los materiales delicados al tiempo que ofrece una velocidad adecuada para la producción.

- Si su enfoque principal es la pureza absoluta más alta de la película: Es posible que deba considerar métodos más lentos y de mayor temperatura, aceptando la desventaja en la velocidad y la limitación del sustrato por una calidad de material superior.

En última instancia, la alta tasa de deposición de PECVD es el motor que hace que su combinación única de procesamiento a baja temperatura y deposición de películas de alta calidad sea una tecnología dominante y habilitadora en la fabricación moderna.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Mayor Rendimiento de Producción | Las altas tasas de deposición permiten crear películas delgadas en minutos, no en horas, impulsando la producción. |

| Costos de Fabricación Reducidos | El procesamiento más rápido reduce el tiempo de máquina y el costo por unidad, ideal para industrias de gran volumen. |

| Procesamiento a Baja Temperatura | Permite recubrir materiales sensibles al calor como plásticos sin dañarlos, combinado con la velocidad. |

| Alta Calidad de la Película | Mantiene uniformidad, baja tensión y buena adhesión incluso a altas tasas de deposición. |

| Versatilidad | Deposita diversos materiales (p. ej., dieléctricos, semiconductores) en geometrías complejas de manera eficiente. |

¿Listo para mejorar la deposición de películas delgadas de su laboratorio con soluciones de alta eficiencia? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, ya sea en la fabricación de semiconductores, la fabricación de paneles solares u otras industrias de gran volumen. Contáctenos hoy para discutir cómo nuestros sistemas PECVD personalizados pueden aumentar su rendimiento de producción y reducir costos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura