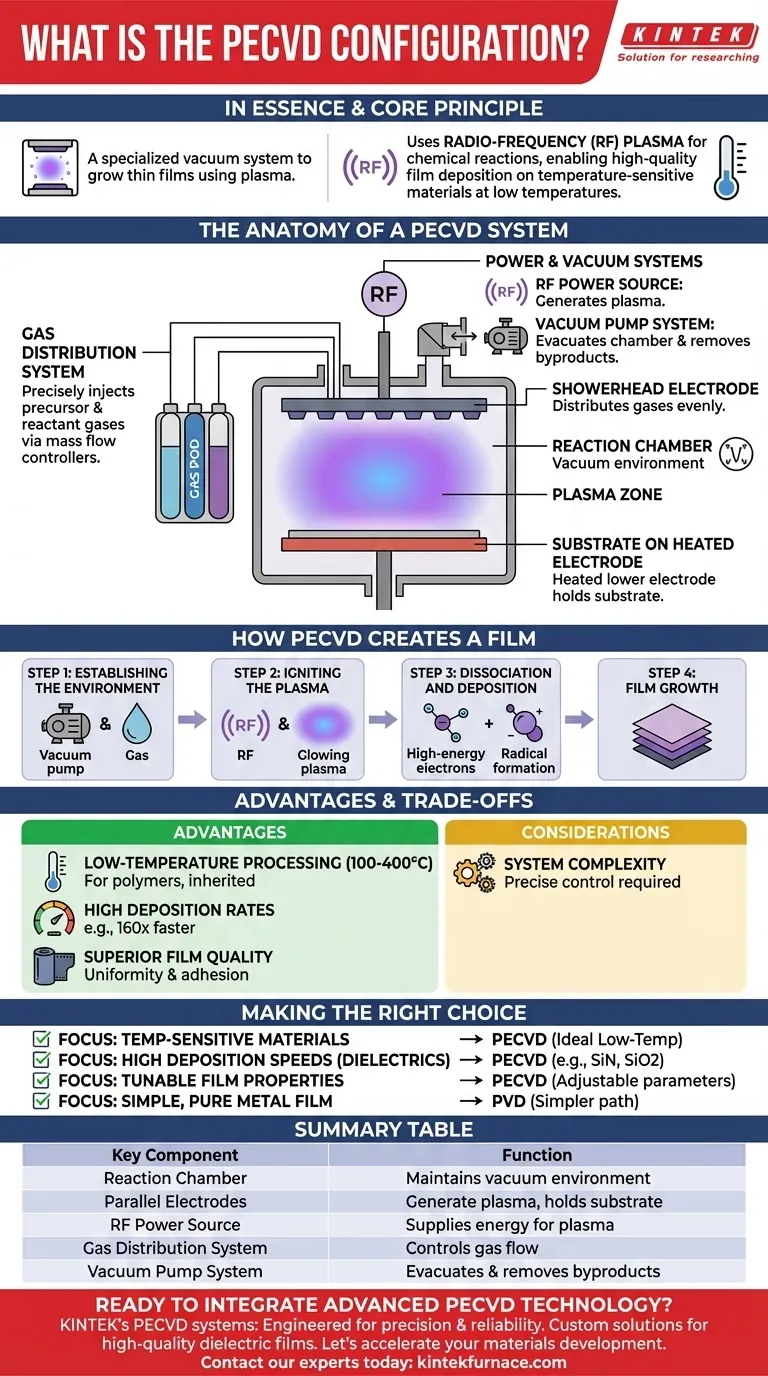

En esencia, una configuración de Deposición Química de Vapor Asistida por Plasma (PECVD) es un sistema de vacío especializado diseñado para hacer crecer películas delgadas sobre un sustrato. Consiste principalmente en una cámara de reacción que contiene electrodos paralelos, donde uno se alimenta eléctricamente para generar un plasma. Este plasma descompone los gases precursores, que luego reaccionan y se depositan como una película sólida sobre el sustrato, todo a temperaturas significativamente más bajas que la Deposición Química de Vapor (CVD) tradicional.

El principio central de una configuración PECVD es su uso de plasma de radiofrecuencia (RF) para suministrar la energía para las reacciones químicas. Esto permite la deposición de películas de alta calidad sobre materiales sensibles a la temperatura que se dañarían por el alto calor de los procesos CVD convencionales.

La anatomía de un sistema PECVD

Un sistema PECVD es un conjunto de varios subsistemas críticos que trabajan al unísono para controlar un proceso químico complejo dentro de un vacío.

La cámara de reacción y los electrodos

El proceso tiene lugar dentro de una cámara de vacío. En su interior, un reactor de placas paralelas es la configuración más común. Esto consiste en dos electrodos paralelos.

El sustrato, como una oblea de silicio, se coloca sobre el electrodo inferior, que a menudo se calienta a una temperatura moderada y controlada.

El electrodo superior está conectado a una fuente de alimentación y actúa como generador de plasma. Este electrodo a menudo está diseñado como un "cabezal de ducha" para garantizar que los gases precursores se distribuyan uniformemente sobre el sustrato, lo cual es fundamental para lograr la uniformidad de la película.

El sistema de distribución de gas

Un sofisticado sistema de suministro de gas, a menudo un grupo de gas multilínea, utiliza controladores de flujo másico para inyectar con precisión los gases precursores y reactivos en la cámara. La composición y el caudal de estos gases son parámetros clave para controlar las propiedades finales de la película depositada.

Los sistemas de alimentación y vacío

Se aplica una fuente de alimentación de RF (radiofrecuencia) al electrodo superior para excitar los gases y crear el plasma. El plasma es un estado de gas ionizado que contiene una mezcla de iones, electrones y especies neutras altamente reactivas.

Se utiliza un sistema de bomba de vacío para evacuar la cámara a una baja presión base antes de que comience el proceso y para eliminar continuamente el exceso de gas y los subproductos durante la deposición.

Cómo el PECVD crea una película

El proceso de deposición es una secuencia cuidadosamente orquestada de eventos físicos y químicos.

Paso 1: Establecer el entorno

Primero, la cámara se bombea a un alto vacío. Luego, se introduce un flujo controlado de gases precursores y reactivos, elevando la presión al nivel de procesamiento deseado.

Paso 2: Encender el plasma

Se aplica energía de RF al electrodo superior. Esta energía arranca electrones de las moléculas de gas, creando el plasma brillante y químicamente reactivo que da nombre al proceso.

Paso 3: Disociación y deposición

Dentro del plasma, los electrones de alta energía colisionan con las moléculas de gas, descomponiéndolas en fragmentos más pequeños y altamente reactivos (radicales). Estos radicales se difunden a través de la cámara y se adsorben en la superficie del sustrato.

Paso 4: Crecimiento de la película

En la superficie del sustrato, estas especies reactivas experimentan reacciones químicas, formando una película delgada sólida y estable. El suministro continuo de radicales desde el plasma permite que la película crezca capa por capa.

Comprender las ventajas y las compensaciones

La configuración única del PECVD proporciona beneficios distintos, pero también introduce complejidad.

Ventaja: Procesamiento a baja temperatura

Este es el principal beneficio del PECVD. Al utilizar energía de plasma en lugar de energía puramente térmica, la deposición puede ocurrir a temperaturas (típicamente 100-400 °C) lo suficientemente bajas para plásticos, polímeros y otros materiales sensibles a la temperatura.

Ventaja: Altas tasas de deposición

El PECVD puede ser significativamente más rápido que otros métodos. Por ejemplo, la deposición de nitruro de silicio puede ser hasta 160 veces más rápida que con el CVD convencional de alta temperatura.

Ventaja: Calidad de película superior

Las películas depositadas por PECVD son conocidas por su alta calidad. Exhiben una excelente uniformidad, una fuerte adhesión al sustrato y una menor probabilidad de orificios o grietas en comparación con otras técnicas. También proporcionan una excelente cobertura en superficies complejas y tridimensionales.

Consideración: Complejidad del sistema

Aunque es potente, el proceso PECVD es más complejo que un método puramente físico como el PVD. Requiere un control preciso de la química de los gases, los caudales, la presión y la potencia del plasma para lograr resultados repetibles. La configuración en sí, con sus sistemas de alimentación de RF y manejo complejo de gases, es inherentemente más intrincada.

Tomar la decisión correcta para su objetivo

Seleccionar un método de deposición depende completamente del material que está depositando y del sustrato que está utilizando.

- Si su enfoque principal es depositar sobre materiales sensibles a la temperatura: PECVD es la opción ideal debido a su operación a baja temperatura.

- Si su enfoque principal es lograr velocidades de deposición muy altas para dieléctricos: PECVD es un candidato principal para materiales como el nitruro de silicio y el dióxido de silicio.

- Si su enfoque principal es crear películas con propiedades ajustables: PECVD ofrece un excelente control sobre las características de la película ajustando las mezclas de gases y los parámetros del plasma.

- Si su enfoque principal es depositar una película metálica simple y pura: La Deposición Física de Vapor (PVD) puede ofrecer un camino más simple y directo.

Comprender esta configuración le permite seleccionar la herramienta precisa necesaria para transformar gases crudos en películas de materiales avanzados.

Tabla de resumen:

| Componente clave | Función |

|---|---|

| Cámara de reacción | Mantiene un entorno de vacío para el proceso de deposición. |

| Electrodos paralelos | Generan plasma; el sustrato se coloca en el electrodo inferior calentado. |

| Fuente de alimentación de RF | Suministra energía para crear el plasma reactivo a partir de los gases precursores. |

| Sistema de distribución de gas | Controla con precisión el flujo de gases precursores y reactivos hacia la cámara. |

| Sistema de bomba de vacío | Evacua la cámara y elimina los subproductos del proceso. |

¿Listo para integrar tecnología PECVD avanzada en su laboratorio?

Los sistemas PECVD de KINTEK están diseñados para investigadores e ingenieros que exigen precisión y fiabilidad. Aprovechando nuestra excepcional I+D interna y fabricación, ofrecemos soluciones robustas para la deposición de películas dieléctricas de alta calidad en sustratos sensibles a la temperatura.

Nuestros sistemas están respaldados por profundas capacidades de personalización para satisfacer sus requisitos experimentales únicos. Hablemos sobre cómo un sistema PECVD de KINTEK puede acelerar su desarrollo de materiales.

Contacte a nuestros expertos hoy mismo para explorar sus necesidades específicas

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuál es la diferencia entre PVD y PECVD? Elija la tecnología de recubrimiento de película delgada adecuada

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las principales ventajas de los hornos tubulares PECVD en comparación con los hornos tubulares CVD? Baja temperatura, deposición más rápida y más

- ¿Cómo garantiza un sistema CVD la calidad de las capas de carbono? Logrando precisión nanométrica con KINTEK

- ¿Cuáles son las tendencias futuras en la tecnología CVD? IA, Sostenibilidad y Materiales Avanzados