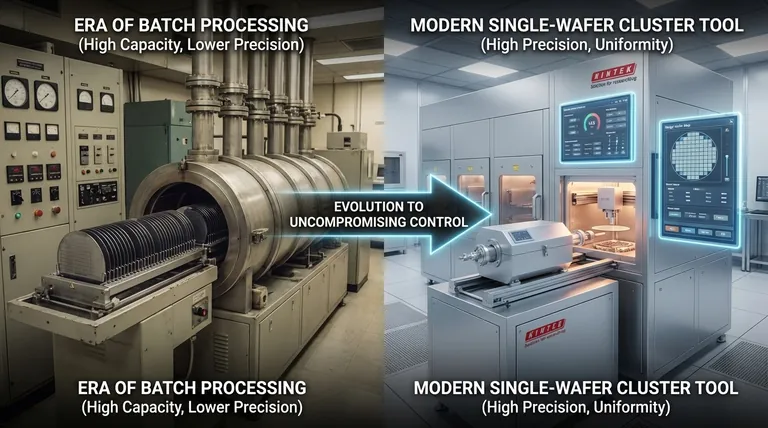

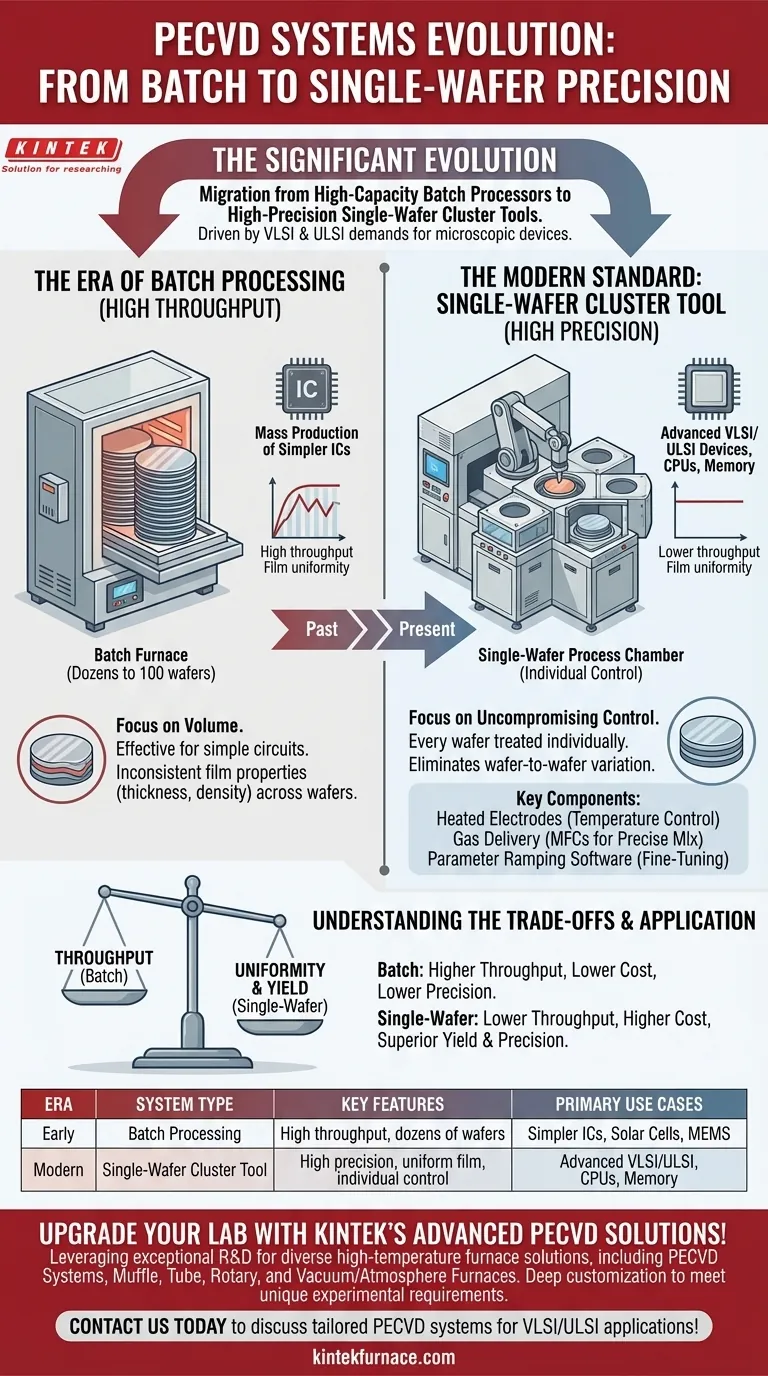

La evolución más significativa en los sistemas PECVD fue la migración de procesadores por lotes de alta capacidad a herramientas de clúster de oblea única de alta precisión. Este cambio fundamental no fue simplemente un cambio en la maquinaria, sino una respuesta directa a las demandas de la electrónica moderna. El advenimiento de los circuitos de Integración a Muy Gran Escala (VLSI) y Ultra Gran Escala (ULSI), donde las características de los dispositivos se redujeron a niveles microscópicos, hizo que las variaciones de oblea a oblea de los sistemas por lotes más antiguos fueran inaceptables.

La evolución de PECVD por lotes a oblea única fue impulsada por un requisito innegociable: la necesidad de un control de proceso absoluto. A medida que los dispositivos semiconductores se volvieron más pequeños y complejos, la industria cambió el rendimiento bruto de los sistemas por lotes por la uniformidad y precisión inflexibles del procesamiento de oblea única.

La Fuerza Impulsora: De Alto Rendimiento a Alta Precisión

La historia de la evolución de PECVD es la historia de la propia industria de semiconductores. El objetivo principal siempre ha sido depositar películas delgadas, pero la definición de una película "buena" ha cambiado drásticamente.

La Era del Procesamiento por Lotes

En las primeras generaciones de fabricación, la eficiencia se medía por el volumen. Los procesadores por lotes eran hornos grandes que podían manejar docenas o incluso hasta 100 obleas en una sola tanda.

Este enfoque fue efectivo para su época, permitiendo la producción en masa de circuitos integrados más simples. Sin embargo, era casi imposible asegurar que cada oblea del lote experimentara exactamente las mismas condiciones, lo que llevaba a ligeras variaciones en las propiedades de la película.

La Revolución VLSI/ULSI

El desarrollo de las tecnologías VLSI y ULSI marcó un punto de inflexión crítico. A medida que los transistores y otros componentes se encogían, incluso las inconsistencias minúsculas en el grosor, la densidad o la composición química de la película podían arruinar un dispositivo.

La industria necesitaba un sistema donde el proceso para la oblea n.º 1 fuera idéntico al proceso para la oblea n.º 1000. La variabilidad del procesamiento por lotes se convirtió en un pasivo crítico, exigiendo un nuevo enfoque.

El Estándar Moderno: La Herramienta de Clúster de Oblea Única

Para resolver la crisis de uniformidad, la industria desarrolló la herramienta de clúster de oblea única. Esta arquitectura abandonó el concepto por lotes en favor de tratar cada oblea como un proceso individual y aislado.

Un Enfoque en el Control Inquebrantable

En un sistema moderno, una sola oblea entra en una cámara de proceso PECVD dedicada. Aquí, se somete a un entorno controlado con precisión, asegurando que la película resultante sea perfectamente uniforme en toda su superficie.

Este enfoque de uno a la vez garantiza que cada oblea producida reciba exactamente el mismo tratamiento, eliminando la principal debilidad de los sistemas por lotes más antiguos.

Componentes Clave para la Deposición de Precisión

Los sistemas PECVD modernos logran este control a través de subsistemas altamente diseñados:

- Electrodos Calefactados: Un electrodo superior e inferior crean el plasma y controlan con precisión la temperatura del sustrato, un factor crítico para la calidad de la película.

- Suministro de Gas: Un grupo de gas de múltiples líneas con controladores de flujo másico (MFCs) suministra una mezcla exacta y repetible de gases precursores a la cámara.

- Software de Rampa de Parámetros: El software sofisticado permite a los operadores ajustar finamente y aumentar los parámetros del proceso, como la temperatura, la presión y el flujo de gas, durante la propia deposición.

El Poder del Ajuste Fino

Este nivel de control permite la manipulación deliberada de las propiedades clave de la película. Al ajustar las tasas de flujo de gas, la temperatura de operación y las condiciones del plasma, los ingenieros pueden determinar con precisión el grosor final, el índice de refracción, la tensión interna y la dureza de la película.

Comprender las Compensaciones

La transición a los sistemas de oblea única no estuvo exenta de compromisos. Comprender estas compensaciones es clave para apreciar por qué el cambio fue necesario.

Rendimiento frente a Uniformidad

La compensación más obvia es el rendimiento bruto de obleas. Un horno por lotes podía procesar 100 obleas simultáneamente. Aunque las cámaras modernas de oblea única son muy rápidas, el rendimiento general del sistema es inherentemente menor.

Sin embargo, esta es una comparación engañosa. El "rendimiento" —el porcentaje de chips funcionales y utilizables— de un sistema de oblea única es enormemente mayor para dispositivos avanzados, lo que hace que su rendimiento efectivo sea superior.

Costo y Complejidad

Las herramientas de clúster de oblea única son significativamente más complejas y caras que sus predecesoras por lotes. Requieren tecnología de vacío avanzada, electrónica de control sofisticada y robótica para mover las obleas entre los módulos de proceso.

Este mayor costo es el precio necesario por la precisión requerida para fabricar CPU, chips de memoria y otros procesadores avanzados modernos.

Cómo Aplicar Esto a Su Objetivo

La elección entre estas generaciones tecnológicas está dictada enteramente por la sensibilidad del dispositivo que se está fabricando.

- Si su enfoque principal es el control de procesos de vanguardia y la uniformidad de la película: La herramienta de clúster de oblea única es la única opción viable para la fabricación de dispositivos VLSI/ULSI avanzados.

- Si su enfoque principal es la deposición de gran volumen para aplicaciones menos sensibles: Los sistemas por lotes más antiguos aún pueden encontrar uso en áreas como la fabricación de células solares o algunos MEMS, donde el costo por oblea es más crítico que la uniformidad a nivel de nanómetro.

En última instancia, la evolución de la tecnología PECVD refleja la búsqueda implacable de la precisión que define toda la industria de semiconductores.

Tabla Resumen:

| Era | Tipo de Sistema | Características Clave | Casos de Uso Principales |

|---|---|---|---|

| Temprana | Procesamiento por Lotes | Alto rendimiento, maneja docenas de obleas | Producción en masa de ICs más simples, células solares, algunos MEMS |

| Moderna | Herramienta de Clúster de Oblea Única | Alta precisión, deposición de película uniforme, control individual de oblea | Dispositivos avanzados VLSI/ULSI, CPU, chips de memoria |

¡Actualice su Laboratorio con las Soluciones PECVD Avanzadas de KINTEK!

¿Está trabajando en investigación o fabricación de semiconductores de vanguardia que exija un control de proceso absoluto y uniformidad de película? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos incluye Sistemas PECVD, Mufla, Tubo, Hornos Rotatorios, y Hornos de Vacío y Atmósfera, complementados con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Contáctenos hoy para discutir cómo nuestros sistemas PECVD personalizados pueden mejorar su precisión y rendimiento en aplicaciones VLSI/ULSI.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones