En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) se utiliza para aplicar capas de material increíblemente delgadas y de alto rendimiento sobre una superficie. Estas películas son esenciales para la fabricación de una vasta gama de tecnologías modernas, incluyendo semiconductores, células solares, productos electrónicos de consumo como teléfonos inteligentes y componentes ópticos avanzados. El proceso utiliza un gas energizado, o plasma, para depositar materiales como dióxido de silicio y nitruro de silicio, creando capas protectoras, aislantes o electrónicamente activas.

La ventaja fundamental de PECVD es su capacidad para depositar películas uniformes y de alta calidad a bajas temperaturas. Esto lo convierte en el proceso preferido para construir dispositivos complejos donde el calor elevado dañaría los componentes sensibles subyacentes.

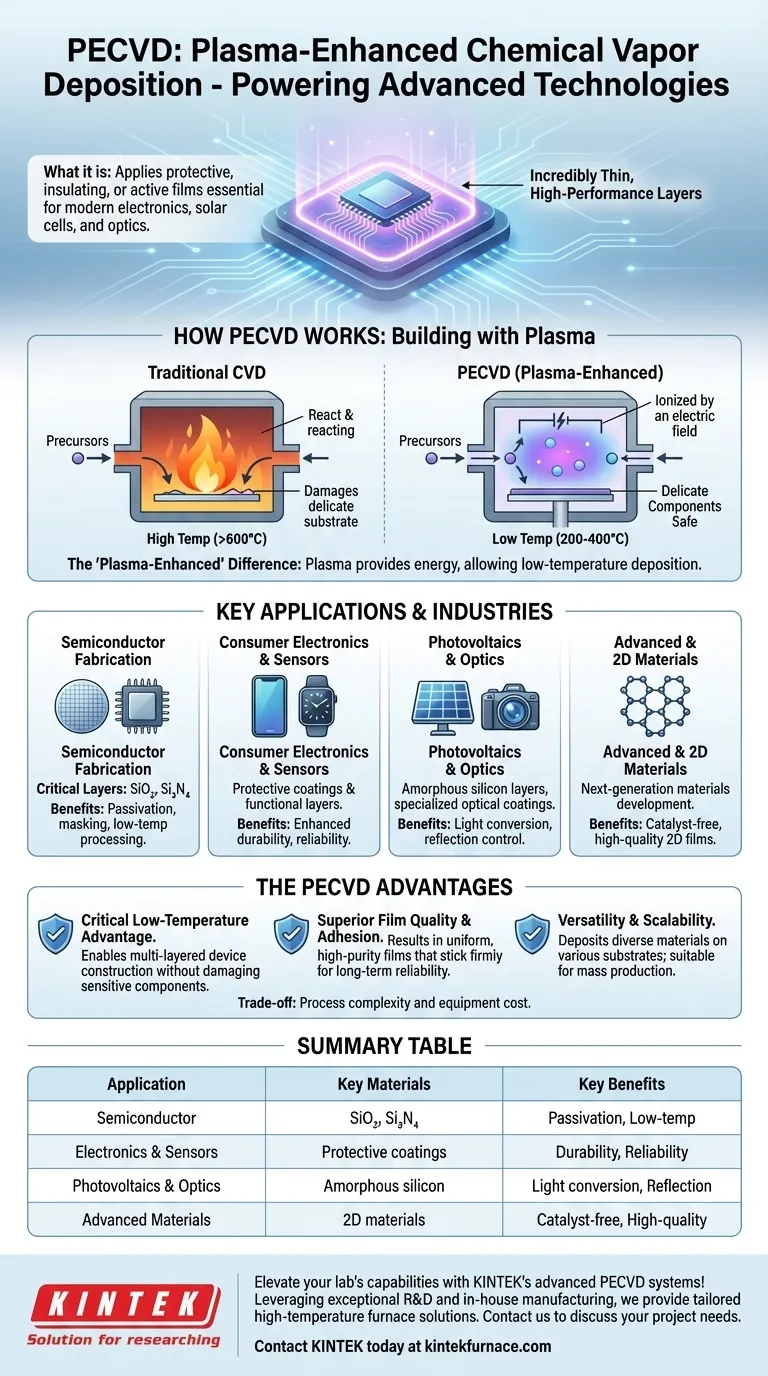

Cómo funciona PECVD: Construyendo con Plasma

PECVD es una forma refinada de deposición química de vapor (CVD). Comprender su mecanismo único revela por qué es tan crítico para la fabricación de alta tecnología.

El proceso básico de deposición

En cualquier proceso CVD, los gases precursores se introducen en una cámara que contiene el objeto a recubrir, conocido como sustrato. Se desencadena una reacción química, lo que hace que se forme un material sólido y se deposite como una película delgada sobre ese sustrato.

La diferencia "asistida por plasma"

El CVD tradicional requiere temperaturas muy altas (a menudo más de 600 °C) para proporcionar la energía necesaria para la reacción química. PECVD evita este requisito utilizando un campo eléctrico para ionizar el gas, creando un plasma.

Este plasma proporciona la energía para la reacción, permitiendo que la deposición ocurra a temperaturas mucho más bajas (típicamente 200-400 °C). Esta es la clave que permite su uso en la electrónica moderna.

Aplicaciones e industrias clave

Las capacidades únicas de PECVD lo hacen indispensable en varias industrias de alto valor. Permite la creación de capas que van desde unos pocos angstroms hasta varios micrómetros de espesor.

Fabricación de semiconductores

Esta es la aplicación más grande de PECVD. Se utiliza para depositar capas críticas como dióxido de silicio (SiO₂) y nitruro de silicio (Si₃N₄).

Estas películas sirven como capas de pasivación de alta calidad, que protegen el dispositivo semiconductor sensible de la humedad y la contaminación, y como máscaras de alta densidad que definen patrones de circuitos.

Electrónica de consumo y sensores

Casi todos los dispositivos electrónicos complejos contienen componentes fabricados con PECVD. Esto incluye teléfonos inteligentes, dispositivos portátiles y sensores automotrices.

El proceso crea recubrimientos protectores que mejoran la durabilidad y la fiabilidad, así como capas funcionales dentro de los propios sensores.

Fotovoltaica y óptica

En las células solares, PECVD se utiliza para depositar capas de silicio amorfo, que son vitales para convertir la luz solar en electricidad.

También se utiliza para crear recubrimientos ópticos especializados en lentes y otros componentes, controlando la reflexión, la absorción y la transmisión de la luz.

Materiales avanzados y 2D

Los investigadores utilizan PECVD para desarrollar materiales de próxima generación. Su naturaleza de baja temperatura y libre de catalizadores lo hace ideal para preparar materiales 2D de alta calidad, que tienen propiedades electrónicas y físicas novedosas.

Comprendiendo las compensaciones: las ventajas de PECVD

Elegir un método de deposición es una cuestión de equilibrar el costo, la calidad y las limitaciones del material. Las compensaciones de PECVD lo convierten en una opción superior para muchas aplicaciones exigentes.

La ventaja crítica de la baja temperatura

La razón principal para elegir PECVD es su baja temperatura de funcionamiento. La fabricación de un microchip moderno implica la construcción de docenas de capas. Los procesos de alta temperatura destruirían los delicados circuitos ya construidos en las capas inferiores. La naturaleza de baja temperatura de PECVD hace posible esta construcción compleja y multicapa.

Calidad y adhesión superiores de la película

El proceso impulsado por plasma da como resultado películas altamente uniformes, lo que significa que el espesor es consistente en todo el sustrato. Las películas también exhiben una pureza y adhesión excepcionales, adhiriéndose firmemente al sustrato para una fiabilidad a largo plazo.

Versatilidad y escalabilidad

PECVD es altamente versátil, capaz de depositar una amplia variedad de composiciones de película en sustratos de diferentes materiales y geometrías complejas. El proceso está bien establecido, es fiable y eficiente, lo que lo hace adecuado para la fabricación a gran escala y rentable.

Reconociendo la complejidad

La principal desventaja es la complejidad del proceso. Gestionar un plasma estable requiere equipos sofisticados y costosos. Si bien es escalable y rentable para la producción en masa, la inversión de capital inicial es significativa en comparación con las técnicas de deposición más simples.

Tomando la decisión correcta para su objetivo

La selección de PECVD depende completamente de los requisitos de su producto final. La decisión se basa en equilibrar el rendimiento de la película con las limitaciones térmicas y presupuestarias.

- Si su enfoque principal es la fabricación de productos electrónicos sensibles o dispositivos multicapa: PECVD es el estándar de la industria, ya que su proceso de baja temperatura evita daños a los componentes subyacentes delicados.

- Si su enfoque principal es crear recubrimientos protectores altamente duraderos, puros y uniformes a escala: PECVD ofrece un método fiable y repetible para producir películas de pasivación de alta calidad para todo, desde microchips hasta sensores.

- Si su enfoque principal es la compatibilidad con una amplia gama de materiales y geometrías: La versatilidad de PECVD permite una excelente deposición de película en varios sustratos, lo que la convierte en una solución flexible para I+D y fabricación avanzadas.

En última instancia, PECVD es una tecnología fundamental que permite la precisión y el rendimiento requeridos por los dispositivos electrónicos y ópticos más avanzados del mundo.

Tabla resumen:

| Aplicación | Materiales clave depositados | Beneficios clave |

|---|---|---|

| Fabricación de semiconductores | Dióxido de silicio (SiO₂), Nitruro de silicio (Si₃N₄) | Pasivación, enmascaramiento, procesamiento a baja temperatura |

| Electrónica de consumo y sensores | Recubrimientos protectores, capas funcionales | Durabilidad, fiabilidad, bajo daño por calor |

| Fotovoltaica y óptica | Silicio amorfo, recubrimientos ópticos | Conversión de luz, control de reflexión |

| Materiales avanzados | Materiales 2D | Deposición sin catalizador, de alta calidad |

¡Eleve las capacidades de su laboratorio con los sistemas avanzados de PECVD de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas de hornos de alta temperatura, incluidos los sistemas CVD/PECVD. Nuestra fuerte capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la innovación. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar sus proyectos!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad