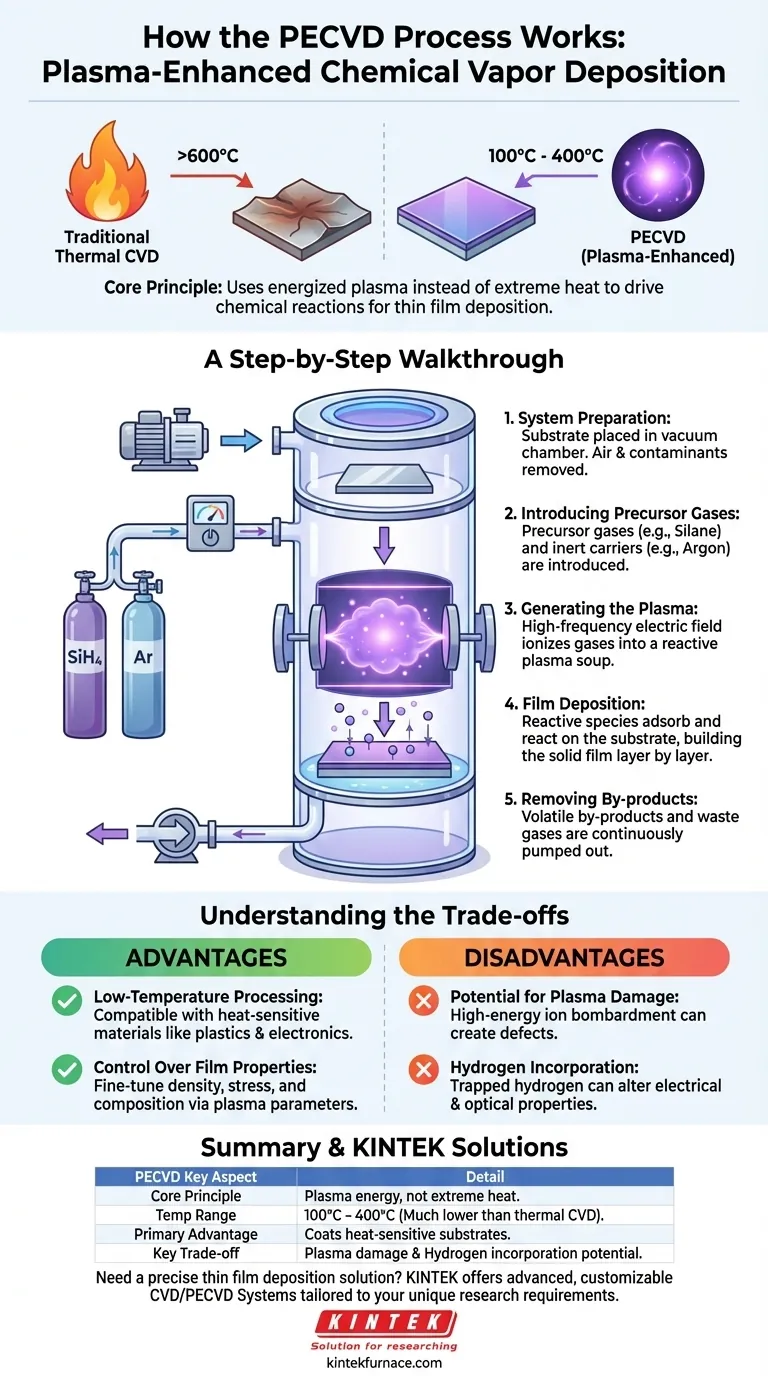

En esencia, la Deposición Química de Vapor Mejorada por Plasma (PECVD) es un proceso para crear una película sólida delgada sobre una superficie, conocida como sustrato, utilizando un gas energizado llamado plasma. A diferencia de los métodos tradicionales que dependen del calor elevado, el PECVD utiliza la energía del plasma para impulsar las reacciones químicas necesarias para transformar los gases precursores en una película sólida. Esta diferencia fundamental permite la deposición a temperaturas significativamente más bajas.

La ventaja central del PECVD es su uso de plasma para energizar los gases reactivos, lo que permite la deposición de películas de alta calidad a temperaturas lo suficientemente bajas como para ser seguras para sustratos sensibles como plásticos y circuitos integrados. Esto desbloquea capacidades imposibles con procesos térmicos de alta temperatura.

El Principio: Transferencia de Energía Sin Calor Extremo

El Objetivo: Del Gas a la Película Sólida

Todos los métodos de Deposición Química de Vapor (CVD) comparten un objetivo común: tomar productos químicos precursores en estado gaseoso y hacer que reaccionen para formar un recubrimiento sólido y uniforme sobre un sustrato.

El proceso es como un proyecto de construcción microscópico, donde las moléculas individuales son los bloques de construcción para una nueva capa superficial.

El Problema con los Métodos Tradicionales

El CVD térmico tradicional funciona calentando el sustrato a temperaturas muy altas (a menudo >600°C). Este calor intenso proporciona la energía necesaria para descomponer los gases precursores e iniciar las reacciones químicas para el crecimiento de la película.

Sin embargo, temperaturas tan altas pueden dañar o destruir fácilmente muchos sustratos, incluidos polímeros, plásticos y componentes electrónicos complejos.

La Solución PECVD: Plasma Energizado

El PECVD resuelve este problema creando energía de una manera diferente. En lugar de depender solo del calor, introduce energía aplicando un potente campo eléctrico a los gases precursores dentro de una cámara de vacío.

Este campo eléctrico arranca electrones de las moléculas de gas, creando un gas ionizado altamente reactivo conocido como plasma. Este plasma contiene iones, electrones y radicales neutros que están llenos de la energía necesaria para impulsar las reacciones de deposición, todo ello sin requerir calor extremo.

Un Recorrido Paso a Paso del Proceso

Paso 1: Preparación del Sistema

El proceso comienza colocando el sustrato dentro de una cámara de vacío. Luego, la cámara se bombea a una presión muy baja, eliminando el aire y otros contaminantes que podrían interferir con la reacción.

Paso 2: Introducción de Gases Precursores

Una vez bajo vacío, se introducen uno o más gases precursores (como silano, SiH4, para películas de nitruro de silicio) en la cámara a una velocidad controlada. Estos son los materiales de origen para la película.

A menudo, se mezcla un gas portador inerte como argón o nitrógeno para ayudar a estabilizar el proceso.

Paso 3: Generación del Plasma

Se aplica un campo eléctrico de alta frecuencia entre dos electrodos dentro de la cámara. Este potente campo energiza la mezcla de gases, encendiéndola en un plasma brillante.

Este plasma es una sopa de especies químicas altamente reactivas que ahora están preparadas para la deposición.

Paso 4: Deposición de la Película sobre el Sustrato

Los iones y radicales reactivos del plasma se difunden y adsorben en la superficie relativamente fría del sustrato. Allí, sufren una serie de reacciones químicas, uniéndose a la superficie y entre sí.

Este proceso acumula la capa de material deseada capa por capa, formando una película sólida y delgada con un espesor que puede controlarse desde unos pocos nanómetros hasta varios micrómetros.

Paso 5: Eliminación de Subproductos

Las reacciones químicas que forman la película también crean subproductos volátiles. Estos gases residuales se eliminan continuamente de la cámara mediante la bomba de vacío, asegurando un proceso de deposición limpio y controlado.

Comprendiendo las Ventajas y Desventajas

Ventaja: Procesamiento a Baja Temperatura

Esta es la razón principal para elegir PECVD. La capacidad de depositar películas a temperaturas típicamente entre 100°C y 400°C lo hace compatible con una amplia gama de materiales sensibles al calor que el CVD térmico destruiría.

Ventaja: Control sobre las Propiedades de la Película

Al ajustar parámetros como el flujo de gas, la presión y la potencia del campo eléctrico, un operador puede afinar la energía y la densidad del plasma. Esto proporciona un control directo sobre las propiedades finales de la película, como su densidad, tensión y composición química.

Desventaja: Potencial de Daño por Plasma

Los iones de alta energía que hacen que el proceso sea tan efectivo también pueden ser un inconveniente. En algunos casos, estos iones pueden bombardear el sustrato o la película en crecimiento con suficiente fuerza para crear defectos o daños, afectando el rendimiento.

Desventaja: Incorporación de Hidrógeno

Muchos precursores comunes (como silano, SiH4, y amoníaco, NH3) contienen hidrógeno. En un proceso PECVD, este hidrógeno puede quedar atrapado dentro de la película depositada, lo que puede alterar sus propiedades eléctricas y ópticas. Esta es una desventaja bien conocida que a menudo requiere pasos de post-procesamiento para mitigarla.

Tomando la Decisión Correcta para Su Aplicación

Elegir el método de deposición correcto requiere comprender sus limitaciones de material y su objetivo final.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura como plásticos o componentes electrónicos: el PECVD es casi siempre la opción correcta debido a su operación a baja temperatura.

- Si su enfoque principal es lograr la mayor pureza de película en un sustrato robusto: el CVD térmico puede ser una mejor opción, ya que evita el daño inducido por plasma y la incorporación de hidrógeno.

- Si su enfoque principal es ajustar propiedades específicas de la película, como la tensión mecánica: el PECVD ofrece una ventana de control más amplia al permitirle manipular directamente los parámetros del plasma.

En última instancia, la selección de la técnica adecuada depende de equilibrar la necesidad de procesamiento a baja temperatura con la pureza y estructura deseadas de la película final.

Tabla Resumen:

| Aspecto Clave | Detalle del Proceso PECVD |

|---|---|

| Principio Fundamental | Utiliza energía de plasma en lugar de calor extremo para impulsar las reacciones químicas de deposición. |

| Rango de Temperatura Típico | 100°C a 400°C, mucho más bajo que el CVD térmico (>600°C). |

| Ventaja Principal | Permite el recubrimiento de materiales sensibles al calor (p. ej., plásticos, circuitos integrados). |

| Desventaja Clave | Potencial de daño al sustrato inducido por plasma e incorporación de hidrógeno en las películas. |

¿Necesita una solución precisa de deposición de películas delgadas para sus materiales sensibles?

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos nuestros sistemas especializados CVD/PECVD. Nuestra sólida capacidad de personalización profunda nos permite adaptar los sistemas PECVD para satisfacer con precisión sus requisitos experimentales únicos, asegurando una calidad de película óptima y eficiencia del proceso.

¡Contáctenos hoy para discutir cómo nuestra experiencia en PECVD puede mejorar su investigación y desarrollo!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores