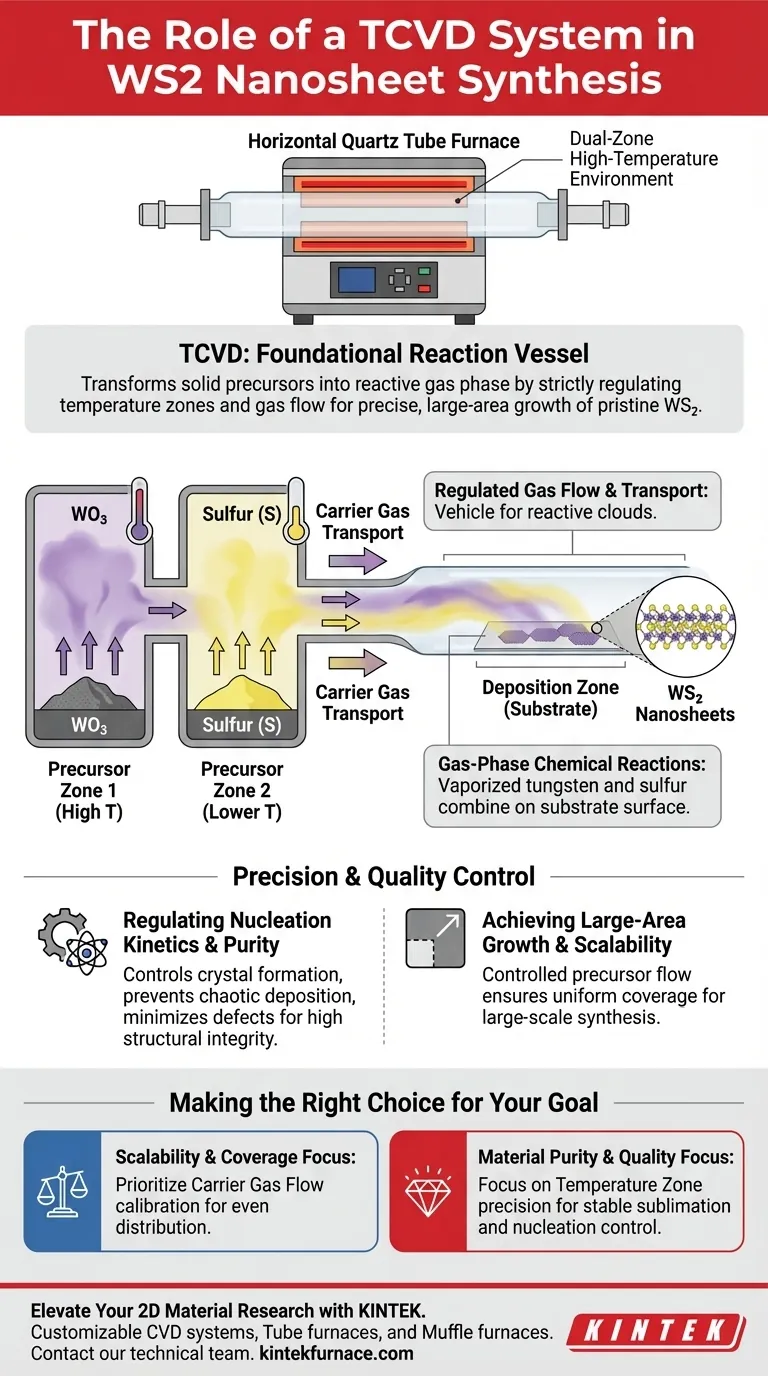

Un sistema de deposición química en fase de vapor térmica (TCVD) sirve como recipiente de reacción fundamental para la síntesis de nanohojas de disulfuro de tungsteno (WS2). Orquesta el proceso de crecimiento creando un entorno de alta temperatura de doble zona dentro de un horno de tubo de cuarzo horizontal, donde los precursores sólidos —azufre (S) y trióxido de tungsteno (WO3)— se subliman y son transportados por gases portadores para depositarse como capas bidimensionales de alta calidad sobre un sustrato.

El sistema TCVD transforma los precursores químicos sólidos en una fase gaseosa reactiva regulando estrictamente las zonas de temperatura y el flujo de gas, lo que permite el crecimiento preciso y a gran escala de estructuras de WS2 prístinas.

La Mecánica del Entorno de Reacción

La Configuración del Tubo de Cuarzo Horizontal

El núcleo del sistema TCVD es un horno de tubo de cuarzo horizontal. Este tubo actúa como cámara de reacción, proporcionando un entorno limpio y aislado necesario para la síntesis de alta pureza.

Creación de Zonas de Temperatura Específicas

A diferencia de los elementos calefactores simples, el sistema TCVD está diseñado para gestionar zonas de temperatura separadas. Esto es fundamental porque los precursores utilizados para la síntesis de WS2 tienen requisitos térmicos muy diferentes.

Separación Térmica

El sistema permite el calentamiento independiente del trióxido de tungsteno (WO3) y del azufre (S). Esto asegura que ambos materiales alcancen sus puntos de sublimación específicos en el momento exacto para facilitar la reacción.

El Papel de los Precursores y el Transporte

Sublimación de Precursores

La función principal del calor es la sublimación. El sistema convierte el WO3 y el S sólidos en un estado de vapor, liberándolos como gases reactivos dentro del tubo.

Transporte por Gas Portador

Una vez que los precursores se vaporizan, el sistema utiliza gases portadores para moverlos por el tubo. Estos gases actúan como vehículo, transportando las nubes reactivas desde las zonas de origen hacia el sustrato objetivo.

Reacciones Químicas en Fase Gaseosa

La deposición ocurre a través de una reacción química en fase gaseosa. El tungsteno y el azufre vaporizados se combinan en la superficie del sustrato para formar las nanohojas de WS2 deseadas.

Precisión y Control de Calidad

Regulación de la Cinética de Nucleación

Al gestionar la temperatura y la presión del horno, el sistema controla la cinética de nucleación. Esto dicta cómo comienzan a formarse y crecer los cristales, evitando la deposición aleatoria o caótica.

Logro de Crecimiento a Gran Escala

El flujo controlado de precursores asegura una cobertura uniforme. Esta capacidad permite la síntesis de materiales a gran escala en lugar de solo cúmulos microscópicos aislados.

Estructura de Alta Calidad

El entorno preciso minimiza los defectos. El resultado es la formación de materiales bidimensionales de alta calidad con alta integridad estructural.

Comprensión de las Compensaciones

Complejidad del Control Multizona

Operar un sistema TCVD requiere equilibrar múltiples variables simultáneamente. Si la temperatura en la zona de azufre fluctúa mínimamente, puede alterar la estequiometría del producto final, lo que lleva a una WS2 de baja calidad.

Sensibilidad a las Tasas de Flujo de Gas

El flujo del gas portador es un arma de doble filo. Si bien es necesario para el transporte, una tasa de flujo agresiva puede arrastrar los precursores más allá del sustrato antes de que se depositen, mientras que un flujo demasiado lento puede causar un espesor desigual o una deposición prematura.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de un sistema TCVD para la síntesis de WS2, debe alinear la configuración del sistema con sus objetivos específicos.

- Si su enfoque principal es la Escalabilidad y la Cobertura: Priorice la calibración de las tasas de flujo del gas portador para garantizar que los precursores vaporizados se distribuyan uniformemente a lo largo de toda la longitud del sustrato.

- Si su enfoque principal es la Pureza y Calidad del Material: Concéntrese en gran medida en la precisión de las zonas de temperatura, asegurando que los precursores se sublimen a tasas estables para controlar eficazmente la cinética de nucleación.

El éxito en la síntesis de WS2 no solo depende del calentamiento de los materiales, sino de la orquestación precisa de su transporte y reacción.

Tabla Resumen:

| Componente/Proceso | Papel en la Síntesis de WS2 |

|---|---|

| Tubo de Cuarzo Horizontal | Proporciona un entorno limpio y aislado para una reacción de alta pureza. |

| Zonas de Doble Temperatura | Regula independientemente la sublimación de azufre y trióxido de tungsteno. |

| Flujo de Gas Portador | Transporta los precursores vaporizados al sustrato para su deposición. |

| Cinética de Nucleación | Controla la formación de cristales para garantizar una alta integridad estructural. |

| Deposición en Sustrato | Facilita las reacciones en fase gaseosa para el crecimiento de materiales 2D a gran escala. |

Mejore su Investigación de Materiales 2D con KINTEK

El control preciso de las zonas de temperatura y el flujo de gas es innegociable para la síntesis de WS2 de alta calidad. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas CVD, hornos de tubo y hornos mufla líderes en la industria, todos totalmente personalizables para satisfacer sus requisitos únicos de laboratorio.

Ya sea que se centre en la escalabilidad o en la pureza del material, nuestros sistemas brindan la estabilidad que su investigación exige. Póngase en contacto con nuestro equipo técnico hoy mismo para discutir sus necesidades específicas y descubrir cómo nuestras soluciones térmicas avanzadas pueden optimizar los resultados de su síntesis.

Guía Visual

Referencias

- Mohammad Shahbazi, Ramin Mohammadkhani. High performance in the DC sputtering-fabricated Au/WS2 optoelectronic device. DOI: 10.1038/s41598-025-87873-0

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Cuáles son las ventajas de usar un sistema CVD? Lograr precisión y uniformidad para películas delgadas complejas

- ¿Cómo se controla el flujo de gas en los sistemas CVD? Domine la entrega precisa de gas para películas delgadas superiores

- ¿Por qué se requiere un sistema de evaporación térmica de alto vacío para los electrodos posteriores de oro? Asegure contactos puros y de alta eficiencia

- ¿Por qué es necesario el equipo de evaporación al vacío para los dispositivos electrónicos de g-C3N4? Logrando precisión atómica en la interfaz

- ¿Cuáles son las aplicaciones industriales de los sistemas CVD? Desbloquee películas delgadas de alto rendimiento para su industria

- ¿Cuáles son las ventajas de usar KI como promotor de crecimiento para cristales de VSe2? Lograr nanohojas grandes y atómicamente delgadas

- ¿Cómo se pueden personalizar los hornos de CVD para satisfacer necesidades específicas? Adapte su sistema para obtener el máximo rendimiento

- ¿Cuáles son algunas aplicaciones comunes de la CVD? Descubra soluciones de recubrimiento versátiles para su industria