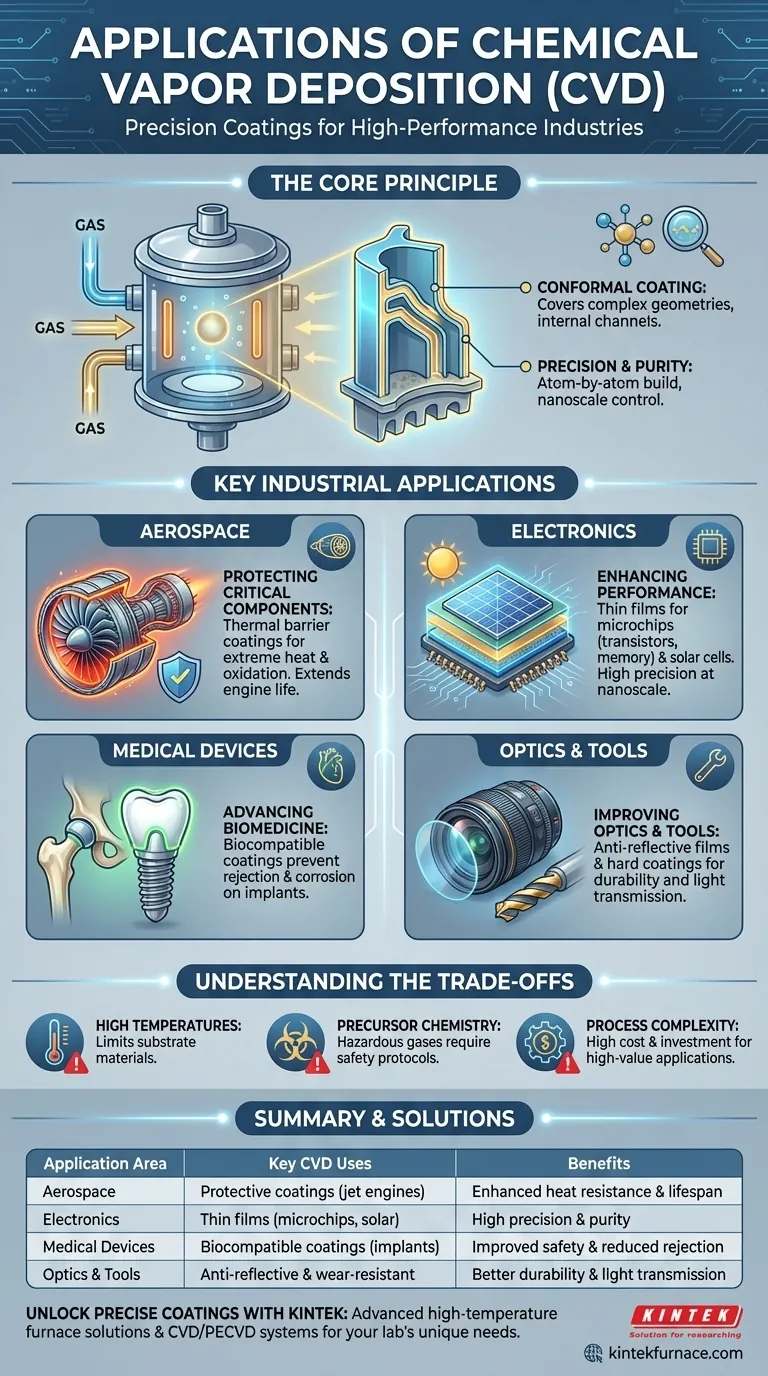

Desde la industria aeroespacial hasta la medicina, la deposición química de vapor (CVD) es una tecnología fundamental para crear recubrimientos de alto rendimiento en una amplia gama de industrias. Se utiliza para aplicar capas protectoras en componentes de motores a reacción, crear superficies biocompatibles en implantes médicos, depositar películas antirreflejos en lentes ópticas y fabricar las capas críticas en microchips y células solares.

El verdadero valor de la CVD no reside solo en aplicar un recubrimiento, sino en su precisión. El proceso permite la creación de películas delgadas excepcionalmente uniformes, de alta pureza y conformes sobre superficies complejas, mejorando fundamentalmente el rendimiento y la longevidad del material subyacente.

El principio central: por qué la CVD es tan versátil

La CVD es un proceso que va mucho más allá de simplemente "pintar" una superficie. Implica una transformación química que construye un nuevo material, molécula a molécula, directamente sobre un sustrato.

¿Qué es la deposición química de vapor?

El proceso comienza introduciendo uno o más gases precursores volátiles en una cámara de reacción, que a menudo se encuentra al vacío.

La cámara se calienta a una temperatura específica, lo que provoca que los gases precursores reaccionen o se descompongan. Esta reacción química da como resultado la formación de un material sólido que se deposita sobre el sustrato, creando una película delgada y sólida.

La ventaja del recubrimiento conforme

A diferencia de los métodos de línea de visión como el sputtering, los gases de CVD pueden fluir alrededor e introducirse en geometrías complejas.

Esto da como resultado un recubrimiento conforme: una película de espesor uniforme que cubre toda la superficie, incluidos canales internos intrincados, esquinas afiladas y formas 3D complejas.

Precisión y pureza a escala nanométrica

La CVD proporciona un control excepcional sobre el espesor y la composición de la película. Al gestionar cuidadosamente las velocidades de flujo de gas, la temperatura y la presión, los ingenieros pueden crear películas de alta pureza y estructuras atómicas específicas.

Este nivel de precisión es fundamental para aplicaciones como los semiconductores, donde las capas pueden tener solo unos pocos átomos de espesor.

Un desglose de las aplicaciones industriales clave

Las capacidades únicas de la CVD la convierten en la solución ideal para desafíos que exigen propiedades superficiales superiores.

Protección de componentes críticos en la industria aeroespacial

En los motores a reacción, las álabes de las turbinas operan bajo calor extremo y tensión oxidativa. La CVD se utiliza para depositar recubrimientos de barrera térmica que protegen la superaleación subyacente del daño.

Estos recubrimientos extienden significativamente la vida útil y mejoran la seguridad de las piezas críticas del motor, evitando la corrosión y el desgaste en entornos hostiles.

Mejora del rendimiento en la electrónica

La CVD es indispensable en la industria de los semiconductores para crear las películas delgadas que forman transistores, condensadores e interconexiones en circuitos integrados (microchips).

Variantes como la deposición de capa atómica (ALD) ofrecen una precisión aún mayor para construir procesadores y memorias modernos. También se utiliza para crear las capas activas en dispositivos fotovoltaicos (células solares).

Avances en dispositivos médicos y biomédicos

Para los implantes médicos como las articulaciones artificiales o los implantes dentales, la reacción del cuerpo al material es primordial. La CVD se utiliza para aplicar recubrimientos biocompatibles.

Estas capas inertes evitan que el implante se corroa e impiden que el cuerpo rechace el objeto extraño. También se está explorando el proceso para crear sistemas avanzados de administración de fármacos.

Mejora de herramientas ópticas e industriales

En óptica, las películas delgadas depositadas por CVD se utilizan para crear recubrimientos antirreflejos en lentes y otros instrumentos ópticos, mejorando la transmisión de la luz y el rendimiento.

Para herramientas de corte industriales y piezas mecánicas, se aplican recubrimientos duros y resistentes al desgaste (como el nitruro de titanio) mediante CVD para aumentar drásticamente la durabilidad y la vida útil.

Comprensión de las compensaciones de la CVD

Aunque es potente, la CVD no es una solución universalmente perfecta. Su aplicación implica requisitos y limitaciones específicas que deben considerarse.

El requisito de altas temperaturas

Los procesos de CVD tradicionales a menudo requieren temperaturas muy altas para desencadenar las reacciones químicas necesarias. Esto puede limitar los tipos de materiales sustrato que se pueden recubrir, ya que algunos pueden derretirse, deformarse o dañarse por el calor.

Química de precursores y seguridad

Los gases precursores utilizados en la CVD pueden ser volátiles, tóxicos o inflamables, lo que requiere protocolos de seguridad sofisticados y equipos de manipulación. Los subproductos de la reacción también pueden ser peligrosos y requieren una gestión cuidadosa.

Complejidad del proceso y costo

Una instalación de CVD implica cámaras de vacío, hornos de alta temperatura y sistemas complejos de suministro de gas. La inversión inicial y la complejidad operativa pueden ser mayores que las de otras técnicas de recubrimiento, lo que la hace más adecuada para aplicaciones de alto valor.

Tomar la decisión correcta para su objetivo

La selección de una tecnología de recubrimiento depende enteramente del problema que se intenta resolver. La CVD ofrece un conjunto específico de fortalezas adaptadas a aplicaciones exigentes.

- Si su enfoque principal es la protección ambiental extrema: La CVD es el estándar para crear recubrimientos densos y no porosos que resisten el calor, la oxidación y la corrosión.

- Si su enfoque principal es la biocompatibilidad: La CVD puede depositar materiales inertes que previenen reacciones adversas entre un implante y el cuerpo.

- Si su enfoque principal es la electrónica avanzada: La precisión de la CVD es esencial para construir las estructuras a nanoescala en semiconductores fotovoltaicos modernos.

- Si su enfoque principal es el recubrimiento de formas complejas: La capacidad de la CVD para crear películas conformes la hace superior a los métodos de línea de visión para piezas con geometrías intrincadas.

En última instancia, la CVD no es solo un proceso de recubrimiento; es un método para reingenierizar fundamentalmente la superficie de un material para satisfacer una demanda funcional específica.

Tabla de resumen:

| Área de aplicación | Usos clave de la CVD | Beneficios |

|---|---|---|

| Aeroespacial | Recubrimientos protectores en componentes de motores a reacción | Resistencia al calor y vida útil mejoradas |

| Electrónica | Películas delgadas para microchips y células solares | Alta precisión y pureza para el rendimiento |

| Dispositivos médicos | Recubrimientos biocompatibles en implantes | Seguridad mejorada y menor rechazo |

| Óptica y herramientas | Películas antirreflejos y recubrimientos resistentes al desgaste | Mejor durabilidad y transmisión de la luz |

¡Desbloquee el poder de los recubrimientos precisos para su laboratorio con KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas. Contáctenos hoy para mejorar el rendimiento y la longevidad de sus materiales.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura