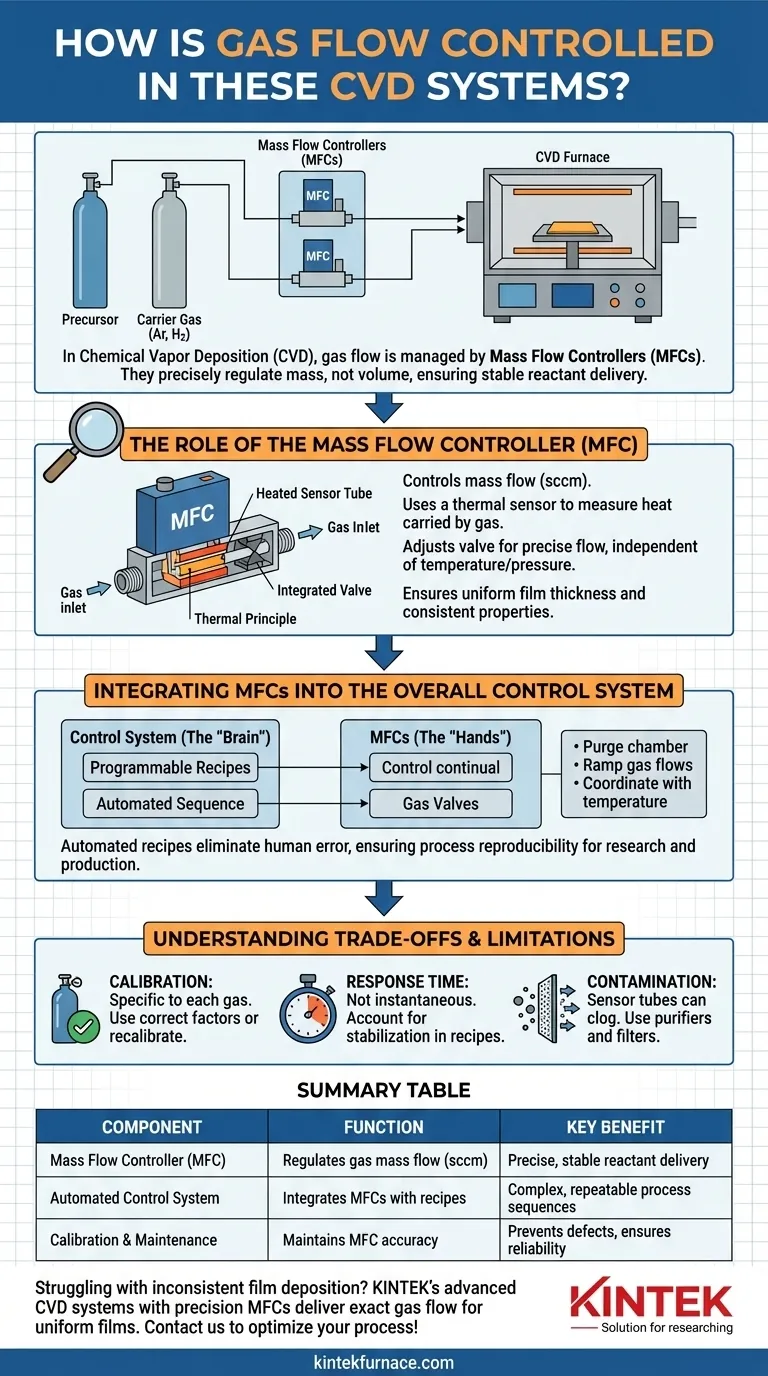

En un sistema de deposición química de vapor (CVD), el flujo de gas se gestiona con precisión mediante componentes llamados Controladores de Flujo Másico (MFC). Estos dispositivos son responsables de medir y regular con precisión la cantidad de cada precursor y gas portador, como argón (Ar) e hidrógeno (H2), que ingresa al horno. Los MFC son una parte crítica de un sistema de control automatizado más grande que garantiza que todo el proceso sea preciso y repetible.

El desafío central en CVD no es solo entregar gases, sino entregar un número preciso y estable de moléculas reactivas al sustrato a lo largo del tiempo. Los Controladores de Flujo Másico son la solución estándar porque controlan la masa del gas, no solo su volumen, lo que hace que el proceso sea inmune a las fluctuaciones de temperatura y presión ambiente.

El papel del controlador de flujo másico (MFC)

En el corazón del control de gas en cualquier sistema CVD moderno se encuentra el MFC. Comprender cómo funciona revela por qué es tan esencial para crear películas delgadas uniformes y de alta calidad.

Lo que un MFC realmente controla

La unidad estándar para el flujo de gas en estos sistemas es sccm, o centímetros cúbicos estándar por minuto. Esta es una unidad de flujo másico, no de flujo volumétrico.

Representa un caudal que ha sido normalizado a una temperatura estándar (0 °C) y presión (1 atm). Esto asegura que un punto de ajuste de "100 sccm" entregue el mismo número exacto de moléculas de gas cada vez, independientemente de las condiciones reales en el laboratorio.

Cómo funciona un MFC

Un MFC suele funcionar según un principio térmico. Un pequeño tubo sensor calentado dentro del dispositivo mide cuánto calor es arrastrado por el gas que fluye.

Un caudal más alto elimina más calor, creando una mayor diferencia de temperatura a través del sensor. Esta medición térmica se convierte en una lectura precisa del flujo másico. Luego, el controlador compara esta lectura con el punto de ajuste del usuario y ajusta automáticamente una válvula integrada para mantener el caudal deseado.

Por qué esta precisión es importante para el CVD

La velocidad de las reacciones químicas y el crecimiento posterior de la película dependen directamente de la concentración de moléculas precursoras en la superficie del sustrato.

Al utilizar MFC para garantizar un flujo estable y predecible de reactivos, los ingenieros pueden asegurar que la película resultante tenga un espesor uniforme y propiedades de material consistentes en todo el sustrato.

Integración de MFC en el sistema de control general

Un MFC es un componente potente, pero su verdadero valor se materializa cuando forma parte de un sistema programable más grande.

De componente a sistema

Los MFC son las "manos" que controlan las válvulas de gas, pero el sistema de control avanzado del horno es el "cerebro". Un investigador u operador define una "receta" de proceso dentro del software del sistema.

Esta receta dicta los puntos de ajuste para cada MFC en cada paso del proceso, creando una secuencia de eventos completamente automatizada y cronometrada.

El poder de las recetas automatizadas

Esta integración permite flujos de proceso complejos. Por ejemplo, una receta puede automáticamente:

- Purgar la cámara con un gas inerte como el Argón.

- Aumentar el flujo de un gas reactivo como el Hidrógeno.

- Mantener los flujos de gas estables durante la deposición.

- Coordinar estos cambios de flujo de gas con rampas de temperatura específicas en el horno.

Garantizar la reproducibilidad del proceso

La automatización de la entrega de gas elimina la variabilidad y el error humano asociados con los ajustes manuales de las válvulas. Esto asegura que una ejecución de proceso hoy tendrá el mismo perfil de flujo de gas que una ejecución meses después, lo cual es fundamental tanto para la investigación científica como para la producción industrial.

Comprensión de las ventajas y limitaciones

Aunque son esenciales, los MFC no son infalibles. Comprender sus limitaciones operativas es clave para mantener un proceso CVD fiable.

La calibración es innegociable

Un MFC se calibra de fábrica para un gas específico. Sus propiedades térmicas son únicas; por ejemplo, el hidrógeno disipa el calor de manera muy diferente al argón.

Usar un MFC con un gas para el que no fue calibrado resultará en un caudal inexacto. Se requiere recalibración o la aplicación de un "factor de corrección de gas" conocido para un funcionamiento preciso con diferentes gases.

Tiempo de respuesta y estabilidad

Los MFC no cambian los caudales instantáneamente. Tienen un tiempo de respuesta especificado (a menudo unos pocos segundos) para alcanzar un nuevo punto de ajuste y estabilizarse. Esto debe tenerse en cuenta en las recetas que requieren un cambio de gas muy rápido.

Susceptibilidad a la contaminación

Los pequeños tubos sensores y los orificios de las válvulas dentro de un MFC pueden obstruirse o recubrirse con contaminantes o subproductos de la reacción. Esto degradará la precisión y eventualmente causará fallas. Los purificadores y filtros de gas ascendentes son críticos para garantizar la fiabilidad a largo plazo de los MFC.

Tomar la decisión correcta para su objetivo

Administrar adecuadamente su sistema de entrega de gas es crucial para lograr el resultado deseado. Su enfoque debe adaptarse en función de su objetivo principal.

- Si su enfoque principal es la investigación y el desarrollo: Aproveche la programabilidad del sistema de control para crear recetas complejas que correlacionen cuidadosamente los cambios de flujo de gas con la temperatura para explorar nuevas propiedades de los materiales.

- Si su enfoque principal es la consistencia de la producción: Implemente un riguroso programa de calibración y mantenimiento preventivo para sus MFC a fin de garantizar la estabilidad del proceso y el rendimiento a largo plazo.

- Si su enfoque principal es la resolución de problemas de defectos de película: Siempre verifique primero las lecturas y el estado de calibración de su MFC, ya que las proporciones de gas incorrectas son una de las fuentes más comunes de problemas de deposición.

Dominar su sistema de entrega de gas es el primer paso hacia un control completo sobre su proceso de síntesis de materiales.

Tabla resumen:

| Componente | Función | Beneficio clave |

|---|---|---|

| Controlador de Flujo Másico (MFC) | Mide y regula el flujo másico de gas en sccm | Garantiza una entrega de reactivos precisa y estable |

| Sistema de Control Automatizado | Integra MFC con recetas programables | Permite secuencias de proceso complejas y repetibles |

| Calibración y Mantenimiento | Mantiene la precisión del MFC para gases específicos | Previene defectos de película y asegura fiabilidad a largo plazo |

¿Tiene problemas con la deposición inconsistente de películas en su laboratorio? Las soluciones avanzadas de hornos de alta temperatura de KINTEK, incluidos los sistemas CVD/PECVD, están diseñadas con Controladores de Flujo Másico de precisión y amplias capacidades de personalización para ofrecer un control exacto del flujo de gas para películas delgadas uniformes. Ya sea que se encuentre en I+D o en producción, nuestra experiencia garantiza resultados fiables y repetibles adaptados a sus necesidades únicas. Contáctenos hoy para optimizar su proceso CVD y lograr una síntesis de materiales superior.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior