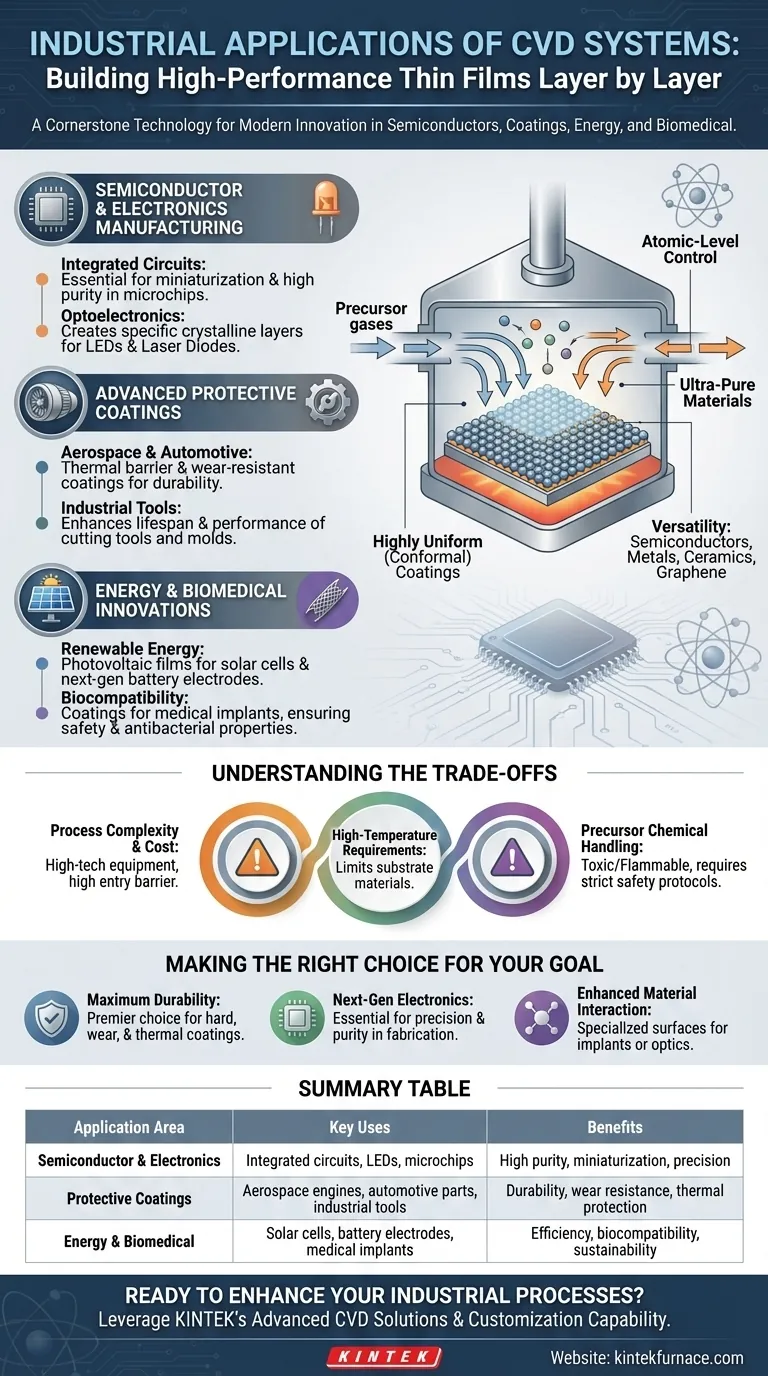

En esencia, la Deposición Química de Vapor (CVD) es una tecnología fundamental utilizada para construir películas delgadas de alto rendimiento para una vasta gama de productos industriales. Sus principales aplicaciones se encuentran en la fabricación de semiconductores, recubrimientos protectores para piezas aeroespaciales y automotrices, componentes de energía renovable como células solares y dispositivos biomédicos avanzados.

El verdadero valor de la CVD no reside en las industrias específicas a las que sirve, sino en su capacidad fundamental para depositar capas de material excepcionalmente puras, uniformes y funcionales sobre una superficie. Este proceso permite a los ingenieros alterar fundamentalmente las propiedades de un objeto, haciéndolo más fuerte, más eficiente o electrónicamente activo.

El Principio: Por qué la CVD es un Pilar de la Industria Moderna

Comprender el papel industrial de la CVD requiere mirar más allá de una lista de aplicaciones y centrarse en sus capacidades fundamentales. Es un proceso que otorga a los ingenieros control a nivel atómico sobre la fabricación de materiales.

Creación de Pureza y Precisión

La CVD construye películas delgadas capa por capa a partir de precursores químicos en estado gaseoso. Este enfoque de abajo hacia arriba da como resultado materiales ultrapuros y recubrimientos altamente uniformes (conformes), incluso sobre formas 3D complejas. Esta precisión es imposible de lograr con muchos métodos de recubrimiento convencionales.

Versatilidad en Materiales

El proceso es increíblemente versátil. Al cambiar los gases precursores, los ingenieros pueden depositar una amplia gama de materiales, incluidos semiconductores (como el silicio), metales, cerámicas (como nitruros y óxidos), e incluso materiales avanzados como el grafeno.

Aplicación Principal: Fabricación de Semiconductores y Electrónica

El mundo digital moderno se construye sobre la CVD. La tecnología es indispensable para fabricar los microchips que alimentan todo, desde teléfonos inteligentes hasta centros de datos.

Construcción de Circuitos Integrados

La CVD se utiliza para depositar las múltiples y complejas capas de materiales conductores y aislantes que forman un circuito integrado. Este proceso es crítico para lograr la continua miniaturización de los componentes electrónicos.

Habilitación de Optoelectrónica

La fabricación de Diodos Emisores de Luz (LED) y diodos láser se basa en la CVD para crear las capas semiconductoras cristalinas específicas que generan luz de manera eficiente.

Aplicación Principal: Recubrimientos Protectores Avanzados

La CVD proporciona una forma de dotar a los materiales ordinarios de propiedades superficiales extraordinarias. Esto es más evidente en industrias donde la durabilidad y el rendimiento bajo estrés son críticos.

Durabilidad Aeroespacial y Automotriz

En la industria aeroespacial, la CVD se utiliza para aplicar recubrimientos de barrera térmica a los componentes del motor, protegiéndolos del calor extremo. En la industria automotriz, los recubrimientos resistentes al desgaste en las piezas del motor y los sistemas de inyección de combustible reducen la fricción, mejoran la eficiencia del combustible y extienden la vida útil de los componentes.

Mejora de Herramientas Industriales

Los recubrimientos duros como el nitruro de titanio se depositan sobre herramientas de corte y moldes industriales utilizando CVD. Esto aumenta drásticamente su vida útil y rendimiento, permitiéndoles operar más rápido y de manera más efectiva.

Aplicación Principal: Innovaciones Energéticas y Biomédicas

La CVD también es un habilitador clave para tecnologías centradas en la salud y la sostenibilidad.

Impulsando la Energía Renovable

La producción de células solares de alta eficiencia depende de la CVD para depositar las películas fotovoltaicas delgadas que convierten la luz solar en electricidad. También se está utilizando para desarrollar electrodos de batería de próxima generación para mejorar el almacenamiento de energía.

Ingeniería de Biocompatibilidad

Los implantes médicos, como las articulaciones artificiales o los stents, a menudo se recubren con CVD. Estos recubrimientos biocompatibles aseguran que el dispositivo no sea rechazado por el cuerpo e incluso pueden diseñarse para tener propiedades antibacterianas.

Comprender las Ventajas y Desventajas de la CVD

Si bien es potente, la CVD no es una solución universal. Su aplicación implica desafíos y consideraciones específicos que son críticos de entender.

Complejidad y Costo del Proceso

Los sistemas CVD son equipos sofisticados que son costosos de adquirir y operar. Requieren entornos de alto vacío, control preciso de la temperatura y supervisión experta, lo que hace que la barrera de entrada sea significativa.

Requisitos de Alta Temperatura

Muchos procesos CVD operan a temperaturas muy altas. Esto puede limitar los tipos de materiales de sustrato que se pueden recubrir, ya que algunos materiales pueden deformarse o fundirse en tales condiciones.

Manejo de Productos Químicos Precursores

Los gases precursores utilizados en CVD pueden ser tóxicos, inflamables o corrosivos. El manejo, almacenamiento y eliminación seguros de estos productos químicos requiere protocolos estrictos e infraestructura especializada.

Tomando la Decisión Correcta para su Objetivo

Aplicar la CVD de manera efectiva significa hacer coincidir sus capacidades con un desafío de ingeniería específico.

- Si su enfoque principal es la máxima durabilidad de los componentes: La CVD es la opción principal para crear recubrimientos duros, resistentes al desgaste y de barrera térmica que extienden drásticamente la vida útil del producto.

- Si su enfoque principal es la fabricación de productos electrónicos de próxima generación: La CVD es innegociable, proporcionando la precisión y pureza esenciales para crear dispositivos semiconductores y optoelectrónicos.

- Si su enfoque principal es mejorar la interacción de los materiales: La CVD permite la creación de superficies altamente especializadas, ya sea para implantes médicos biocompatibles o para recubrimientos ópticos precisos en lentes.

Al comprender su capacidad fundamental para diseñar superficies a nivel atómico, puede aprovechar la Deposición Química de Vapor como una poderosa herramienta para la innovación de materiales.

Tabla Resumen:

| Área de Aplicación | Usos Clave | Beneficios |

|---|---|---|

| Semiconductores y Electrónica | Circuitos integrados, LEDs, microchips | Alta pureza, miniaturización, precisión |

| Recubrimientos Protectores | Motores aeroespaciales, piezas automotrices, herramientas industriales | Durabilidad, resistencia al desgaste, protección térmica |

| Energía y Biomédica | Células solares, electrodos de batería, implantes médicos | Eficiencia, biocompatibilidad, sostenibilidad |

¿Listo para mejorar sus procesos industriales con soluciones CVD avanzadas? Aprovechando una I+D excepcional y fabricación interna, KINTEK ofrece a diversos laboratorios sistemas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, hornos de mufla, tubulares, rotatorios y hornos de vacío y atmósfera. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, entregando películas delgadas superiores para semiconductores, recubrimientos protectores, energía y aplicaciones biomédicas. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden impulsar su innovación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura