En resumen, sí. Los hornos de Deposición Química de Vapor (CVD) son altamente personalizables para cumplir con los requisitos específicos de la aplicación. La personalización puede variar desde modificar modelos estándar con módulos específicos hasta diseñar un sistema completamente hecho a medida desde cero, lo que permite un control preciso sobre los parámetros centrales que definen su proceso.

La verdadera personalización de un horno de CVD va más allá de simplemente seleccionar opciones. Es un proceso de ingeniería colaborativo que alinea los componentes centrales del sistema —como la cámara de reacción, el sistema de calefacción, el suministro de gas y el vacío— con las exigencias químicas y físicas precisas de su objetivo de deposición único.

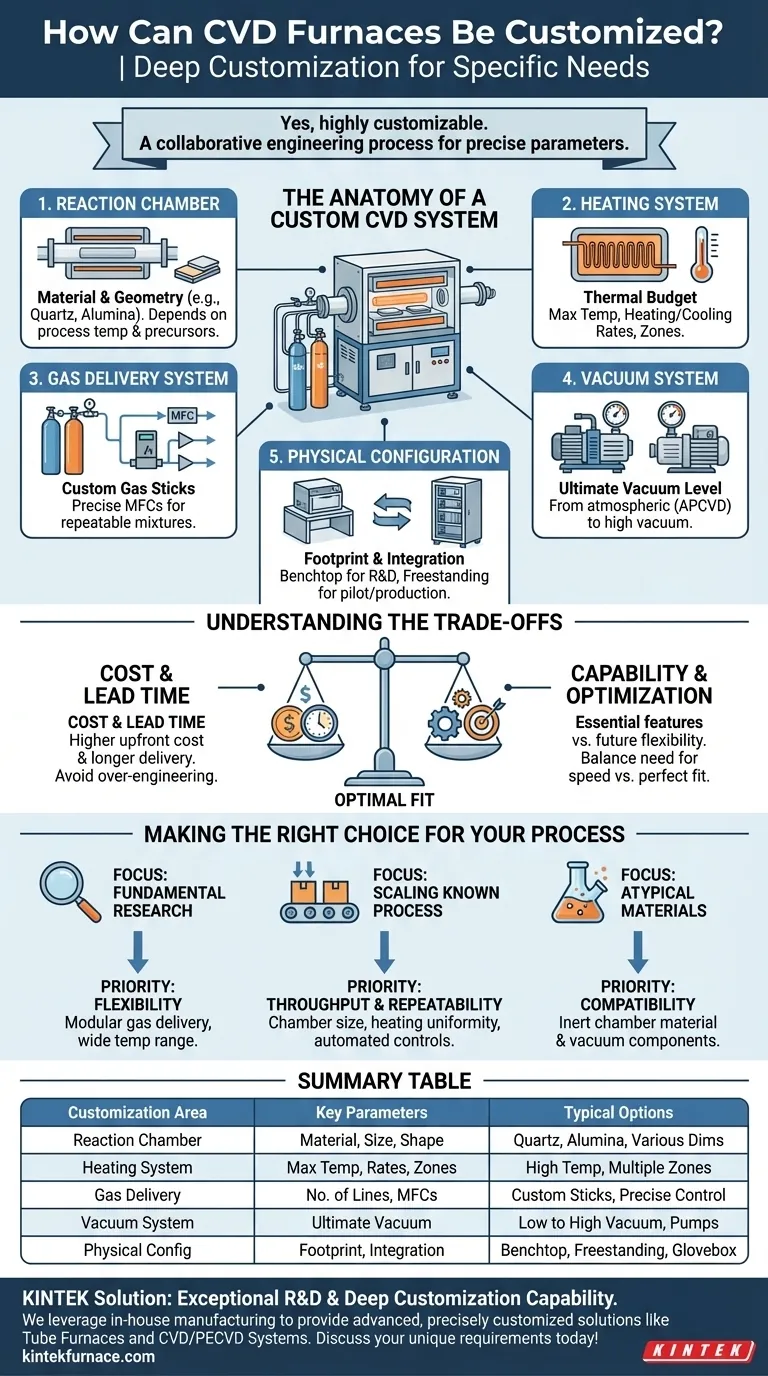

La anatomía de un sistema CVD personalizado

Un horno de CVD es un sistema de componentes integrados, cada uno de los cuales se puede adaptar a sus necesidades. Comprender estos subsistemas es el primer paso para definir sus requisitos.

La cámara de reacción

El corazón del sistema es la cámara de reacción, donde tiene lugar la deposición. La personalización aquí se centra en la compatibilidad de materiales y la geometría.

Los proveedores pueden ofrecer tubos y cámaras de horno en varios tamaños, formas y materiales, como cuarzo o cerámica de alúmina. La elección depende completamente de la temperatura de su proceso y de los precursores químicos.

El sistema de calefacción

El sistema de calefacción dicta el presupuesto térmico de su proceso. Todos los parámetros clave son configurables.

Puede especificar la temperatura máxima, las tasas de calentamiento y enfriamiento y el número de zonas de calentamiento. Esto asegura que el horno pueda ejecutar el perfil térmico preciso que requiere su síntesis de material.

El sistema de suministro de gas

El CVD se define por sus gases precursores, lo que hace que este sistema sea fundamental. No está limitado a configuraciones estándar.

Los ingenieros pueden diseñar módulos de control de gas personalizados, a menudo denominados "torres de gas" (gas sticks), con un número específico de líneas para diferentes precursores y gases portadores. Cada línea se equipa típicamente con un controlador de flujo másico (MFC) preciso para garantizar mezclas de gas repetibles.

El sistema de vacío

La presión del proceso es un parámetro de control fundamental. El sistema de vacío está diseñado para satisfacer esta necesidad.

La personalización incluye la selección de la combinación correcta de bombas para lograr el nivel de vacío final requerido, desde vacío bajo para CVD a presión atmosférica (APCVD) hasta alto vacío para procesos más sensibles.

Configuración física y huella

El horno debe encajar en el espacio y el flujo de trabajo de su laboratorio.

Los sistemas pueden diseñarse como unidades compactas de sobremesa para investigación y desarrollo o como sistemas independientes más grandes para trabajo a escala piloto o de producción. También pueden construirse para integrarse con otros equipos, como cajas secas (gloveboxes) o herramientas analíticas.

Comprender las compensaciones

Si bien la personalización ofrece una inmensa capacidad, requiere una cuidadosa consideración de las compensaciones inherentes. Es necesaria una evaluación objetiva para evitar errores costosos.

Costo frente a capacidad

Un sistema totalmente personalizado tendrá un costo inicial más alto que un modelo estándar. La clave es evitar la sobreingeniería.

Trabaje estrechamente con los ingenieros de aplicaciones para asegurarse de que solo está pagando por las características esenciales para su proceso, no por capacidades que nunca utilizará.

Plazo de entrega frente a urgencia

La fabricación personalizada lleva tiempo. El diseño, la fabricación y las pruebas pueden añadir semanas o meses a su calendario de entrega.

Si su proyecto tiene plazos ajustados, un sistema estándar o ligeramente modificado podría ser una opción más práctica. Equilibre la necesidad de un ajuste perfecto con la necesidad de resultados oportunos.

Flexibilidad frente a optimización

Un sistema altamente optimizado para un proceso específico puede ser menos adecuado para futuros experimentos diferentes.

Considere los objetivos a largo plazo de su laboratorio. Un diseño más modular y flexible podría ser una inversión más acertada para la investigación fundamental, mientras que un sistema altamente optimizado es mejor para escalar un único proceso bien definido.

Tomar la decisión correcta para su proceso

La configuración ideal del horno depende enteramente de su objetivo final. Inicie la conversación con los proveedores definiendo claramente los requisitos de su proceso, no enumerando el hardware.

- Si su enfoque principal es la investigación fundamental: Priorice la flexibilidad con sistemas de suministro de gas modulares y un amplio rango de temperatura operativa para explorar nuevos materiales y procesos.

- Si su enfoque principal es escalar un proceso conocido: Concéntrese en optimizar el tamaño de la cámara para el rendimiento, la uniformidad de la calefacción para resultados consistentes y los controles automatizados para la repetibilidad.

- Si su enfoque principal es trabajar con materiales atípicos: Especifique un material de cámara y componentes del sistema de vacío que sean químicamente inertes a sus precursores específicos.

En última instancia, una personalización exitosa es el resultado directo de un proceso claramente definido y una estrecha colaboración con ingenieros expertos.

Tabla de resumen:

| Área de personalización | Parámetros clave | Opciones típicas |

|---|---|---|

| Cámara de reacción | Material, tamaño, forma | Cuarzo, alúmina, varias dimensiones |

| Sistema de calefacción | Temperatura máx., tasas de calentamiento/enfriamiento, zonas | Hasta altas temperaturas, múltiples zonas |

| Suministro de gas | Número de líneas, MFCs | Torres de gas personalizadas, control preciso |

| Sistema de vacío | Nivel de vacío final | Vacío bajo a alto, combinaciones de bombas |

| Configuración física | Huella, integración | Sobremesa, independiente, integración con caja seca |

¿Listo para mejorar las capacidades de su laboratorio con un horno CVD personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de tubo, sistemas CVD/PECVD y más. Nuestra sólida capacidad de personalización profunda garantiza que se cumplan con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos optimizar su proceso.

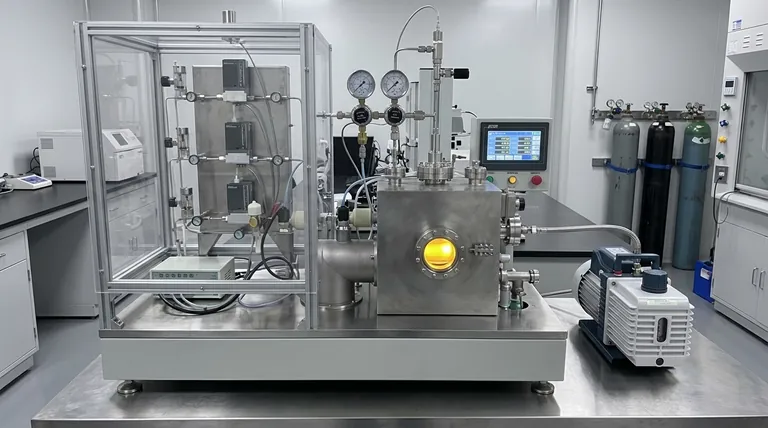

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué entornos proporciona un sistema PECVD para los nanocables de silicio? Optimice el crecimiento con un control térmico preciso

- ¿Cuál es la necesidad de la limpieza iónica de gas de alto sesgo? Lograr una adhesión de recubrimiento a nivel atómico

- ¿Cómo garantiza un sistema CVD la calidad de las capas de carbono? Logrando precisión nanométrica con KINTEK

- ¿Por qué se requiere un sistema PECVD de alta precisión en ACSM? Habilita la fabricación aditiva a escala atómica a baja temperatura

- ¿Cómo contribuye un sistema PECVD a las capas de (n)poli-Si? Explicación del dopaje in situ de alto rendimiento