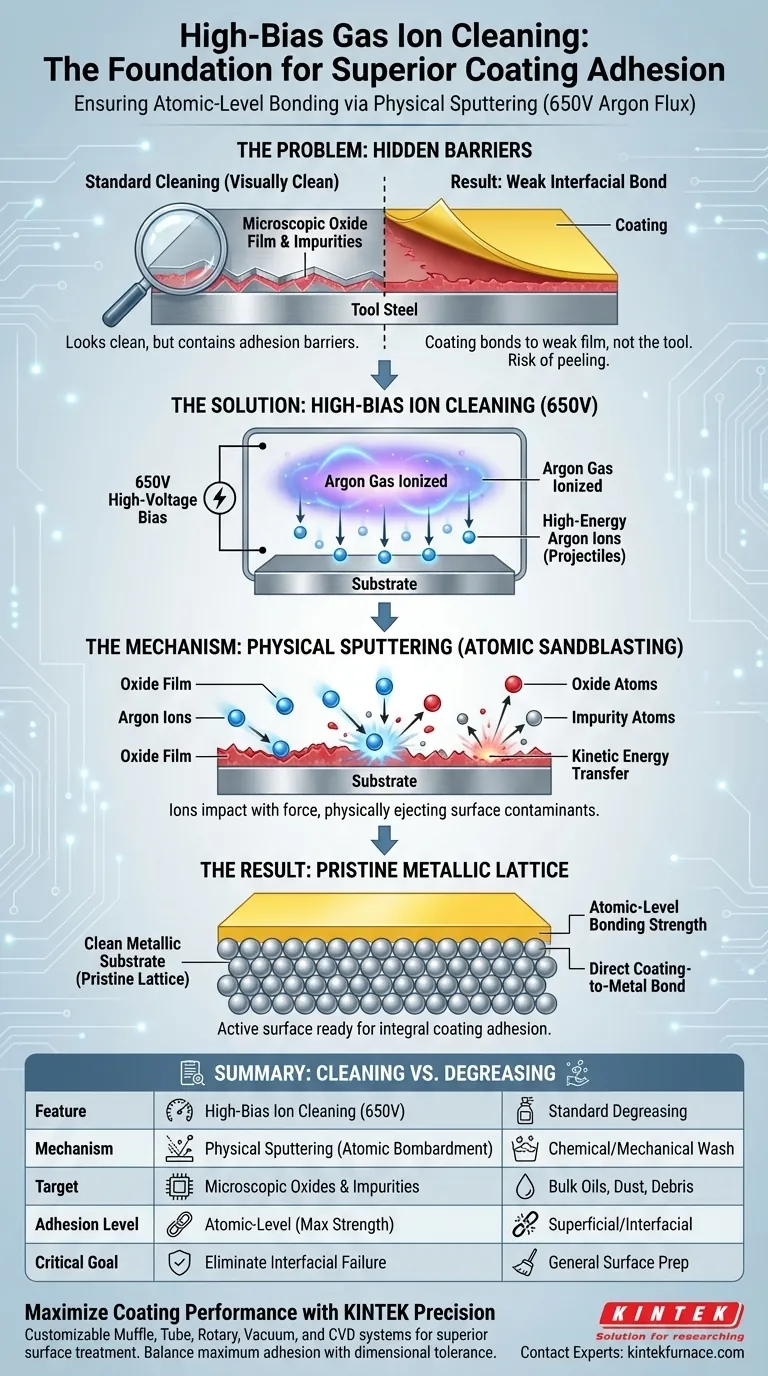

La necesidad de la limpieza iónica de gas de alto sesgo radica en su capacidad para garantizar la adhesión del recubrimiento a través de la preparación de la superficie a nivel atómico. Al someter el sustrato a un flujo de iones de argón de alta energía a 650 V, el proceso utiliza la pulverización física para eliminar las películas de óxido residuales y las impurezas. Esto crea una superficie metálica prístina y químicamente activa que permite que las capas de recubrimiento subsiguientes se unan directamente al material base en lugar de a contaminantes superficiales débiles.

Conclusión principal: Una superficie puede parecer limpia a simple vista, pero aún poseer una capa de óxido microscópica que actúa como barrera para la adhesión. La limpieza iónica de alto sesgo es el paso crítico de "chorreado de arena atómico" que elimina esta barrera, permitiendo la máxima fuerza de unión posible entre el recubrimiento y el acero para herramientas.

El mecanismo de la pulverización física

Utilización de flujo de argón de alto voltaje

El proceso se basa en establecer un entorno de alto sesgo, específicamente realizando la limpieza a 650 V.

En este entorno, el gas argón se ioniza, creando un flujo de iones de alta energía. Estos iones se aceleran hacia la superficie del acero para herramientas con una fuerza significativa.

Eliminación de material impulsada por el impacto

Esto no es un lavado químico; es un proceso mecánico conocido como pulverización física.

Los iones de argón bombardean la superficie como proyectiles microscópicos. Al impactar, transfieren suficiente energía cinética para expulsar físicamente (pulverizar) átomos de la superficie del sustrato, eliminando eficazmente el material no deseado.

Por qué "limpio" no es lo suficientemente limpio

Eliminación de películas de óxido residuales

Incluso después del lavado y desengrasado estándar, el acero para herramientas retiene naturalmente una capa delgada, a menudo invisible, de oxidación.

Si se deja en su lugar, esta película de óxido actúa como una capa intermedia entre la herramienta y el recubrimiento. Dado que los óxidos a menudo tienen una débil integridad estructural, el recubrimiento se uniría esencialmente a una superficie "desmenuzable" en lugar de a la herramienta sólida.

Exposición de la red metálica

El objetivo principal del bombardeo iónico de 650 V es exponer el sustrato metálico limpio.

Al eliminar las impurezas y los óxidos, el proceso revela la verdadera red del acero para herramientas. Esta exposición es innegociable para lograr una fuerza de unión a nivel atómico, asegurando que el recubrimiento se convierta en una parte integral de la herramienta en lugar de una capa superficial.

Comprensión de las compensaciones

Alta energía frente a integridad del sustrato

Si bien el alto sesgo (650 V) es necesario para una limpieza exhaustiva, representa una entrada de energía significativa.

El bombardeo genera calor y elimina una pequeña cantidad del propio material del sustrato. Es esencial controlar la duración para evitar el sobrecalentamiento de la herramienta o la alteración de las dimensiones críticas mediante un grabado excesivo.

El riesgo de un sesgo insuficiente

Por el contrario, reducir el voltaje de sesgo para disminuir el calor corre el riesgo de comprometer la adhesión.

Si la energía de los iones es demasiado baja, el rendimiento de pulverización disminuye y es posible que la capa de óxido no se elimine por completo. Esto da como resultado una "falla interfacial", donde el recubrimiento se despega bajo tensión porque la unión fundamental nunca se estableció.

Tomar la decisión correcta para su objetivo

La deposición exitosa de recubrimientos depende del equilibrio entre una limpieza agresiva y la preservación del sustrato.

- Si su enfoque principal es la máxima adhesión: Asegúrese de que el proceso mantenga el sesgo completo de 650 V para garantizar la eliminación completa de las barreras de óxido para la unión a nivel atómico.

- Si su enfoque principal es la tolerancia dimensional: Controle estrictamente la duración de la limpieza, ya que el proceso de pulverización física elimina una cantidad medible (aunque microscópica) de material del sustrato.

La limpieza iónica de alto sesgo no es simplemente un paso de limpieza; es el puente que une mecánicamente el recubrimiento a la herramienta.

Tabla resumen:

| Característica | Limpieza iónica de alto sesgo (650 V) | Desengrasado/Lavado estándar |

|---|---|---|

| Mecanismo | Pulverización física (bombardeo atómico) | Lavado de superficie químico/mecánico |

| Objetivo | Películas de óxido microscópicas e impurezas | Aceites, polvo y escombros a granel |

| Estado de la superficie | Red metálica químicamente activa | Visualmente limpia pero oxidada |

| Nivel de adhesión | Unión a nivel atómico (máxima resistencia) | Unión superficial/interfacial |

| Impacto en las dimensiones | Eliminación microscópica de material | Sin cambios en el sustrato |

| Objetivo crítico | Eliminación de fallas interfaciales | Preparación general de la superficie |

Maximice el rendimiento del recubrimiento con KINTEK Precision

No permita que los óxidos microscópicos comprometan la integridad de su herramienta. En KINTEK, entendemos que un recubrimiento superior comienza con un sustrato prístino. Respaldados por I+D y fabricación expertos, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades específicas de tratamiento de superficies y altas temperaturas. Ya sea que su objetivo sea la máxima adhesión o una tolerancia dimensional estricta, nuestro equipo de laboratorio especializado le brinda el control que necesita para tener éxito.

¿Listo para mejorar su ciencia de materiales? ¡Contacte a nuestros expertos hoy mismo para encontrar la solución de horno de alta temperatura perfecta para su laboratorio!

Guía Visual

Referencias

- Sergey N. Grigoriev, Anna A. Okunkova. Increasing the Wear Resistance of Stamping Tools for Coordinate Punching of Sheet Steel Using CrAlSiN and DLC:Si Coatings. DOI: 10.3390/technologies13010030

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo funciona el yodo como agente de transporte en la preparación de cristales individuales de TaAs2? Perspectivas expertas sobre vapor químico

- ¿Cómo facilita un horno de doble zona de temperatura la síntesis de beta-Cu2-xSe? Control Térmico Maestro de AP-CVD

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Cómo funcionan juntos el motor paso a paso y el pasamuros de vacío de movimiento rotatorio en una línea de producción R2R de CNT?

- ¿Por qué los sistemas PVD requieren objetivos de metal de alta pureza (99,999%)? Garantice el máximo rendimiento del recubrimiento

- ¿Cuál es la configuración básica del equipo de recubrimiento CVD? Desbloquee la deposición de película delgada de alta calidad

- ¿Cómo funciona el cloruro de sodio (NaCl) como promotor de crecimiento para WS2 CVD? Domina la morfología de las nanoláminas

- ¿Cómo contribuye el entorno dentro de un horno CVD a la síntesis de materiales? Logre una precisión atómica en la ingeniería de materiales