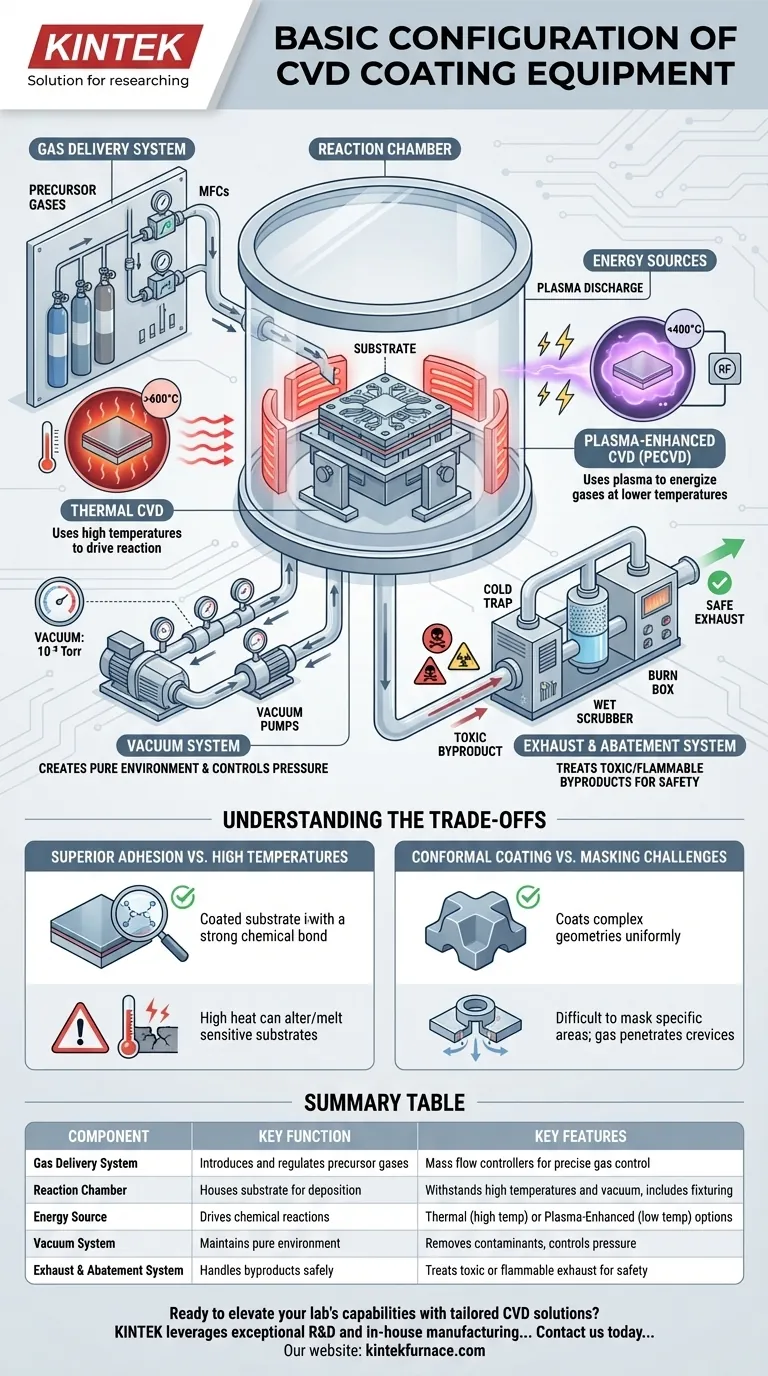

En su esencia, todo el equipo de Deposición Química de Vapor (CVD) es un reactor químico altamente controlado diseñado para el crecimiento de películas delgadas sobre un sustrato. La configuración básica consiste en un sistema de suministro de gas para introducir precursores reactivos, una cámara de reacción donde el sustrato es calentado o expuesto a plasma, un sistema de vacío para mantener un ambiente puro y un sistema de tratamiento de escape para manejar de forma segura los subproductos tóxicos.

Comprender los componentes de un sistema CVD no se trata tanto del hardware en sí, sino de cómo cada parte sirve como una palanca de control para la reacción química en la superficie del sustrato. La configuración está diseñada completamente en torno a la creación y el mantenimiento de las condiciones precisas (temperatura, presión y química del gas) necesarias para el crecimiento de películas de alta calidad.

Deconstruyendo el Sistema CVD: Del Gas a la Película

Un sistema CVD funciona haciendo fluir gases precursores sobre un sustrato en un ambiente controlado, donde una fuente de energía impulsa una reacción química que deposita una película sólida. Cada parte del equipo desempeña un papel crítico en la gestión de este flujo de proceso.

El Sistema de Suministro de Gas: Origen de la Reacción

El proceso comienza con uno o más gases precursores, que contienen los elementos que desea depositar.

Este sistema utiliza controladores de flujo másico (MFCs) para regular con precisión la cantidad de cada gas que entra en la cámara. Este control es fundamental para lograr la química correcta de la película y la tasa de crecimiento.

La Cámara de Reacción: El Corazón del Proceso

La cámara de reacción es el recipiente sellado donde se produce la deposición. Está diseñada para soportar altas temperaturas y condiciones de vacío.

Dentro de la cámara, el sustrato es sostenido por dispositivos de fijación especializados. Una fijación adecuada es fundamental para garantizar un calentamiento y un flujo de gas uniformes en toda la pieza, lo que conduce a una cobertura de recubrimiento consistente y evita daños.

La Fuente de Energía: Impulsando la Reacción Química

Las reacciones CVD requieren energía para proceder. Esta energía se suministra típicamente de una de dos maneras.

El CVD Térmico utiliza calentadores de resistencia o lámparas para calentar el sustrato a altas temperaturas (a menudo >600°C), dando a las moléculas de gas precursor la energía que necesitan para reaccionar en la superficie.

El CVD Asistido por Plasma (PECVD) utiliza un campo eléctrico para generar un plasma dentro de la cámara. Este plasma energiza los gases precursores, permitiendo que la reacción ocurra a temperaturas mucho más bajas.

El Sistema de Vacío: Creando el Ambiente Ideal

Casi todos los procesos CVD se ejecutan bajo vacío. Un sistema de bombas elimina el aire y otros contaminantes de la cámara antes de introducir los gases precursores.

Este ambiente de vacío tiene dos propósitos: previene reacciones no deseadas con gases atmosféricos (como oxígeno y nitrógeno) y permite un control preciso sobre la presión del proceso.

El Sistema de Escape y Tratamiento: Garantizando la Seguridad

Los gases precursores no reaccionados y los subproductos químicos de la reacción son expulsados de la cámara.

Estos subproductos son a menudo tóxicos, inflamables o dañinos para el medio ambiente. Un sistema de tratamiento, como una trampa fría, un lavador húmedo o una caja de combustión química, es esencial para tratar esta corriente de escape antes de que sea liberada, garantizando la seguridad del operador y el cumplimiento ambiental.

Comprendiendo las Ventajas y Desventajas y las Realidades del Proceso

La configuración del equipo CVD conduce directamente a sus principales ventajas y limitaciones. Comprender estas compensaciones es clave para determinar si es la tecnología adecuada para su aplicación.

Adhesión Superior vs. Altas Temperaturas

El CVD crea un verdadero enlace químico entre el recubrimiento y el sustrato, lo que resulta en una adhesión superior en comparación con los procesos de línea de visión como el PVD.

Sin embargo, las altas temperaturas requeridas para la mayoría de los procesos CVD térmicos limitan los tipos de materiales de sustrato que pueden recubrirse. El calor puede alterar las propiedades o incluso fundir materiales como plásticos, aluminio o ciertos aceros.

Recubrimiento Conforme vs. Desafíos de Enmascaramiento

Debido a que el proceso se basa en una reacción química de gas, el CVD no se limita a la línea de visión. Puede recubrir formas 3D complejas y superficies internas con una capa uniforme y conforme.

La desventaja de esta excelente conformabilidad es que es muy difícil enmascarar áreas específicas de una pieza que no desea recubrir. El gas reactivo encontrará su camino en cualquier grieta sin sellar.

El Papel Crítico de la Preparación de la Superficie

La calidad del enlace químico depende de una superficie perfectamente limpia. Cualquier contaminante, como aceites u óxidos, debe eliminarse rigurosamente del sustrato antes de que entre en la cámara de recubrimiento.

Este paso de pretratamiento es una parte crítica del proceso general que el equipo y los dispositivos de fijación deben estar diseñados para soportar.

Tomando la Decisión Correcta para su Objetivo

Su objetivo específico determinará qué aspectos de la configuración del equipo CVD son más importantes.

- Si su enfoque principal es recubrir geometrías 3D complejas: La naturaleza sin línea de visión de un reactor CVD es ideal, pero debe asegurarse de que el material de su sustrato pueda soportar la temperatura de procesamiento del sistema.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura (como polímeros o ciertas aleaciones): Una configuración CVD térmica estándar no es adecuada; debe especificar un sistema de plasma mejorado (PECVD) diseñado para operación a baja temperatura.

- Si su enfoque principal es la seguridad operativa y el cumplimiento ambiental: El sistema de escape y tratamiento es una parte innegociable de la configuración que requiere una planificación e inversión significativas para manejar eficazmente los subproductos peligrosos.

Al comprender cómo cada componente sirve al proceso químico subyacente, puede especificar, operar o evaluar de manera más efectiva la tecnología CVD para sus necesidades.

Tabla Resumen:

| Componente | Función Clave | Características Clave |

|---|---|---|

| Sistema de Suministro de Gas | Introduce y regula los gases precursores | Controladores de flujo másico para un control preciso del gas |

| Cámara de Reacción | Aloja el sustrato para la deposición | Soporta altas temperaturas y vacío, incluye dispositivos de fijación |

| Fuente de Energía | Impulsa reacciones químicas | Opciones térmicas (alta temperatura) o asistidas por plasma (baja temperatura) |

| Sistema de Vacío | Mantiene un ambiente puro | Elimina contaminantes, controla la presión |

| Sistema de Escape y Tratamiento | Maneja los subproductos de forma segura | Trata el escape tóxico o inflamable para mayor seguridad |

¿Listo para elevar las capacidades de su laboratorio con soluciones CVD personalizadas? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar sistemas avanzados de hornos de alta temperatura, incluyendo equipos CVD/PECVD. Nuestra profunda personalización asegura una alineación precisa con sus necesidades experimentales, ya sea que esté recubriendo geometrías complejas o materiales sensibles a la temperatura. Contáctenos hoy para discutir cómo nuestra experiencia puede impulsar su investigación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación