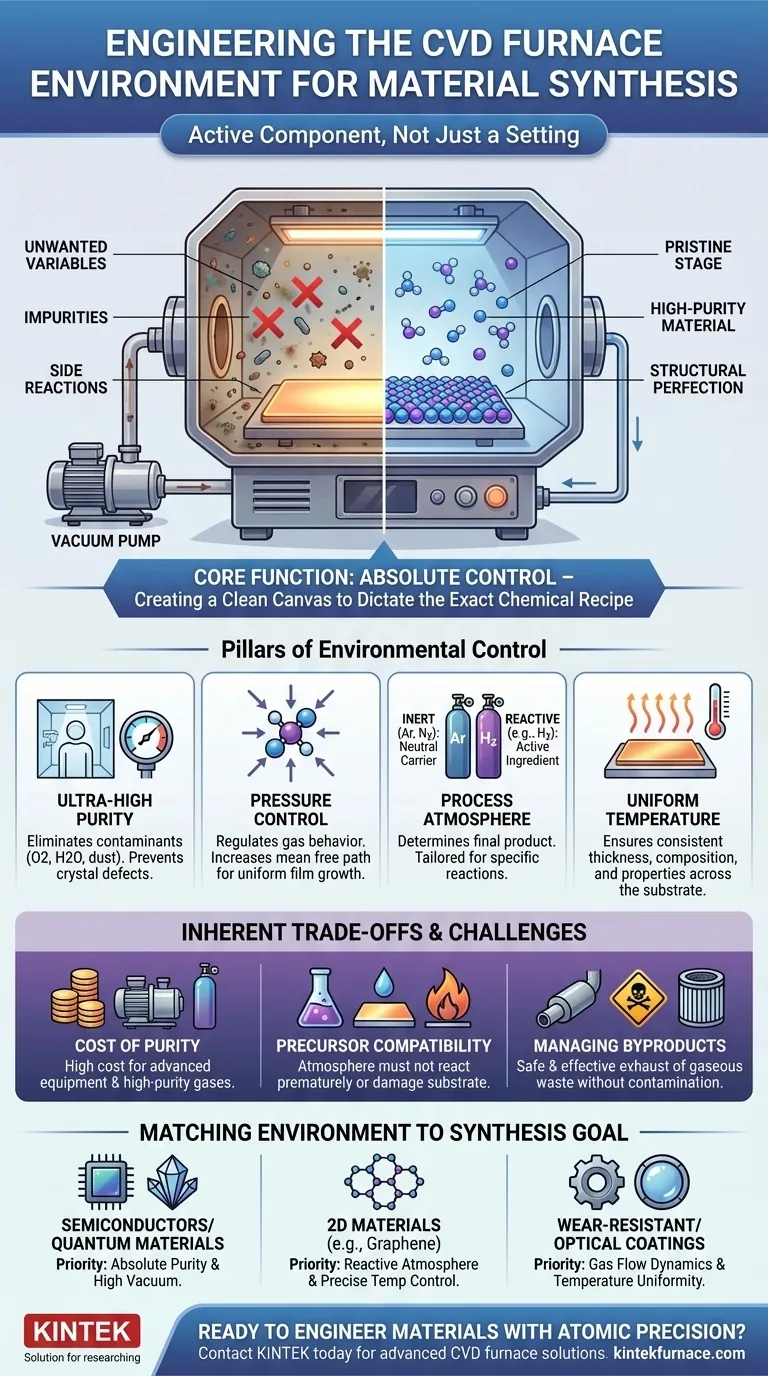

El entorno dentro de un horno CVD no es solo un ajuste; es un componente activo y diseñado en la síntesis de materiales. La contribución principal de este entorno —típicamente un alto vacío o una atmósfera controlada con precisión— es eliminar todas las variables no deseadas. Al eliminar las impurezas y prevenir reacciones secundarias, crea un escenario prístino donde solo pueden ocurrir las reacciones químicas deseadas, permitiendo la creación de materiales de alta pureza y estructuralmente perfectos.

La función principal del entorno del horno es proporcionar un control absoluto. Al crear primero un lienzo limpio y vacío mediante vacío y luego introducir gases específicos de alta pureza, se dicta la receta química exacta para el material que se cultiva en el sustrato.

Los pilares del control ambiental en CVD

Para entender cómo se logra este control, debemos analizar los elementos clave que definen el entorno interno del horno. Cada elemento tiene un propósito distinto en la guía del proceso de deposición química de vapor (CVD) desde gases crudos hasta una película sólida de alto rendimiento.

Lograr una pureza ultra alta

El proceso comienza creando un ambiente ultra puro, libre de contaminantes como oxígeno, vapor de agua y polvo. Esto es innegociable para una síntesis de alta calidad.

Cualquier partícula extraña o gas no deseado puede actuar como una impureza, quedando atrapada en la estructura cristalina del material. Esto crea defectos que degradan las propiedades eléctricas, ópticas o mecánicas del material.

Piense en el horno como una sala limpia para átomos. Hacer el vacío es el primer paso, purgando la cámara de aire ambiente y contaminantes.

El papel del control de la presión

Una vez purgado, la presión del horno se regula con precisión. Esto no se trata simplemente de mantener un vacío; se trata de controlar el comportamiento de las moléculas de gas.

Una presión baja aumenta el recorrido libre medio —la distancia promedio que recorre una molécula de gas antes de chocar con otra. Esto ayuda a asegurar que los gases precursores reaccionen en la superficie del sustrato en lugar de en la fase gaseosa, lo que lleva a películas más uniformes y de mayor calidad.

Selección de la atmósfera del proceso

Después de establecer una línea de base limpia y de baja presión, se introducen gases de proceso específicos. La elección del gas determina fundamentalmente el producto final.

Una atmósfera inerte, utilizando gases como argón o nitrógeno, actúa como un portador neutro. Estos gases transportan los gases precursores reactivos al sustrato sin participar en la reacción química.

Una atmósfera reactiva, por el contrario, es un ingrediente activo. Por ejemplo, el uso de una atmósfera reductora (como el hidrógeno) al calentar materiales que contienen carbono es esencial para sintetizar materiales como el grafeno.

Garantizar una temperatura uniforme

Finalmente, el entorno debe tener una temperatura altamente uniforme en todo el sustrato. Las reacciones químicas de CVD son extremadamente sensibles al calor.

Si una parte del sustrato está más caliente que otra, la película crecerá más gruesa o con una estructura diferente en esa área. El calentamiento uniforme asegura que la película resultante tenga un espesor, composición y propiedades consistentes de borde a borde.

Comprender las compensaciones inherentes

Si bien un entorno controlado es potente, conlleva importantes desafíos de ingeniería y operativos. Reconocer estas compensaciones es crucial para la aplicación práctica.

El costo de la pureza

Lograr y mantener un entorno de ultra alta pureza es costoso. Requiere bombas de vacío sofisticadas, controladores de flujo másico para una entrega precisa de gas y el uso de gases de proceso de alta pureza (y costosos).

Compatibilidad entre precursor y atmósfera

El diseño químico del proceso es complejo. La atmósfera elegida no debe reaccionar negativamente con los gases precursores antes de que lleguen al sustrato. Asimismo, no debe dañar el propio sustrato a altas temperaturas.

Gestión de subproductos de reacción

Las reacciones químicas que forman la película deseada también crean subproductos gaseosos. Estos deben ser evacuados de la cámara de manera segura y efectiva sin contaminar el proceso ni representar un riesgo para la seguridad, lo que agrega otra capa de complejidad al diseño del sistema.

Adaptar el entorno a su objetivo de síntesis

El entorno ideal del horno no es de talla única; debe adaptarse al material específico que se desea crear.

- Si su enfoque principal son las películas semiconductoras o los materiales cuánticos: Su prioridad es la pureza absoluta y un vacío de alta calidad para eliminar los defectos cristalinos que arruinarían el rendimiento del dispositivo.

- Si su enfoque principal es sintetizar materiales 2D como el grafeno: Su prioridad es seleccionar la atmósfera reactiva correcta (por ejemplo, reductora) y un control preciso de la temperatura para impulsar la química superficial específica necesaria.

- Si su enfoque principal es aplicar recubrimientos resistentes al desgaste u ópticos: Su prioridad a menudo es controlar la dinámica del flujo de gas y la uniformidad de la temperatura para garantizar un espesor y una durabilidad de la película consistentes en una gran área de superficie.

Al dominar el entorno del horno, pasa de simplemente fabricar materiales a diseñarlos con precisión atómica.

Tabla resumen:

| Elemento clave | Contribución a la síntesis de materiales |

|---|---|

| Pureza ultra alta | Elimina contaminantes para prevenir defectos, asegurando propiedades eléctricas, ópticas o mecánicas de alta calidad. |

| Control de presión | Regula el comportamiento del gas para un crecimiento uniforme de la película al aumentar el recorrido libre medio y reducir las reacciones en fase gaseosa. |

| Atmósfera del proceso | Utiliza gases inertes o reactivos para transportar precursores o impulsar reacciones químicas específicas para resultados de materiales adaptados. |

| Temperatura uniforme | Garantiza un espesor, composición y propiedades de la película consistentes en todo el sustrato para un rendimiento fiable. |

¿Listo para diseñar materiales con precisión atómica? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos —que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD— se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que esté sintetizando semiconductores, materiales 2D o recubrimientos, nuestra experiencia garantiza entornos de horno óptimos para resultados superiores. Contáctenos hoy para conversar sobre cómo podemos mejorar su proceso de síntesis de materiales.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Por qué se considera el CVD un proceso escalable? Desbloquee recubrimientos uniformes y de gran volumen para su industria

- ¿Cuáles son los usos de la CVD? Desbloqueando Materiales y Recubrimientos Avanzados

- ¿Cómo mejora su funcionalidad el sistema de control de gases de un horno tubular de CVD? Optimizar la deposición de películas finas

- ¿Por qué un sistema CVD debe usar MFC de alta precisión? Logre la perfección atómica en la síntesis de sus materiales

- ¿Qué tipos de materiales se pueden sintetizar utilizando CVD? Descubra películas de alta pureza para electrónica y más

- ¿Cómo se compara la CVD con otros métodos de recubrimiento como el PVD? Descubra la mejor opción para su aplicación

- ¿Cuáles son las desventajas del proceso CVD? Altos costos, riesgos de seguridad y límites de producción

- ¿Cómo funciona la Deposición Química de Vapor Térmica? Descubra la Deposición de Películas Delgadas de Alta Pureza