En la ciencia de los materiales, la CVD de tubo es un método específico de Deposición Química de Vapor (CVD) que se realiza dentro de un horno de tubo sellado. Esta técnica se utiliza para sintetizar películas delgadas de alta pureza y materiales cristalinos, como materiales bidimensionales (2D), sobre un sustrato. El proceso implica la introducción de precursores químicos en el tubo calentado bajo vacío, donde reaccionan y se depositan sobre la superficie del sustrato átomo por átomo.

La CVD de tubo se entiende mejor no solo como un proceso, sino como un entorno controlado. Al confinar la reacción química dentro de un horno de tubo sellado, este método proporciona el control excepcional sobre la temperatura, la presión y la atmósfera requerido para crecer películas delgadas y cristales altamente puros y uniformes.

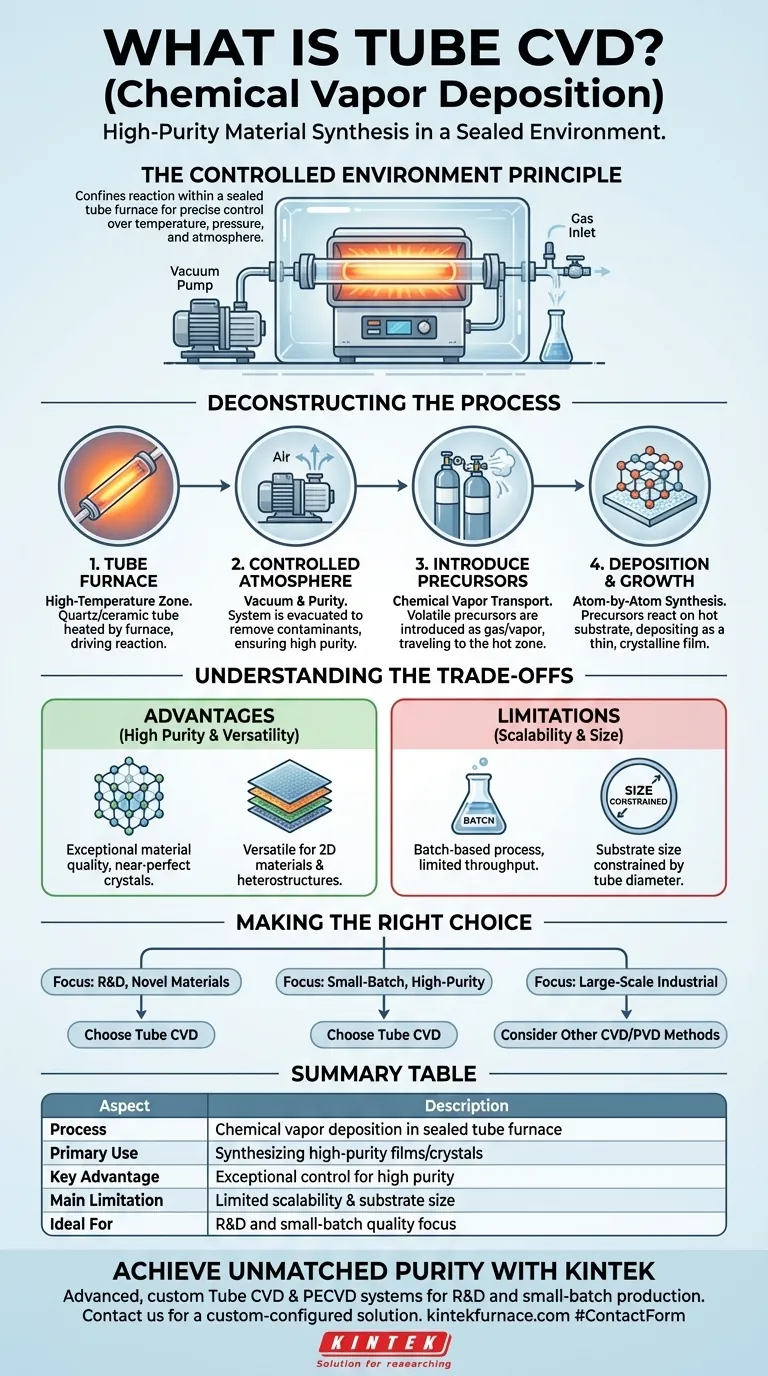

Deconstruyendo el proceso de CVD de tubo

Los sistemas de CVD de tubo están diseñados en torno a un principio central: crear una zona de reacción prístina y de alta temperatura aislada del mundo exterior. Cada componente juega un papel crítico para lograr este entorno controlado.

El papel del horno de tubo

El núcleo del sistema es el horno de tubo, que proporciona las altas temperaturas necesarias para impulsar la reacción química. Este horno calienta un tubo de cuarzo o cerámica que contiene el material del sustrato.

El control preciso de la temperatura es crítico, ya que influye directamente en la tasa de crecimiento y la calidad del material final.

Estableciendo una atmósfera controlada

El proceso se realiza bajo vacío, muy por debajo de la presión atmosférica. Un sistema de vacío elimina el aire y otros contaminantes del tubo antes de que comience la reacción.

Esto asegura que la película depositada esté hecha solo de los químicos precursores previstos, lo que resulta en una pureza muy alta.

Introduciendo los gases precursores

Los precursores son los compuestos químicos volátiles que contienen los átomos necesarios para construir el nuevo material. Se introducen en el tubo calentado como gas o vapor.

Estos precursores viajan a través del tubo hasta que llegan a la zona caliente donde se encuentra el sustrato. Este proceso a veces se denomina transporte químico de vapor.

Deposición y crecimiento de material

En la superficie caliente del sustrato, los precursores se descomponen o reaccionan entre sí. Esta reacción química da como resultado que el material deseado se deposite como una película delgada sólida y duradera.

La deposición ocurre molécula por molécula, lo que permite la formación de estructuras cristalinas altamente ordenadas, incluidos materiales 2D de una sola capa.

Control avanzado de procesos

Los sistemas modernos de CVD de tubo pueden ser altamente sofisticados. Algunos incorporan características como fuentes de plasma para ayudar a la reacción o etapas deslizantes para permitir un calentamiento y enfriamiento rápidos del sustrato.

Estas adiciones proporcionan un control aún mayor sobre las propiedades finales del material.

Comprendiendo las ventajas y desventajas de la CVD de tubo

Aunque potente, la CVD de tubo no es la solución para todas las aplicaciones. Comprender sus ventajas y limitaciones inherentes es clave para usarla eficazmente.

Ventaja: Alta pureza y cristalinidad

La principal ventaja de la CVD de tubo es la calidad extremadamente alta de los materiales que puede producir. El entorno sellado y al vacío minimiza la contaminación, lo que lleva a una pureza excepcional y estructuras cristalinas casi perfectas.

Esto la convierte en el método preferido para la investigación de vanguardia y las aplicaciones donde la perfección del material es primordial.

Ventaja: Versatilidad en la síntesis de materiales

La CVD de tubo es altamente versátil. Al cambiar los precursores, la temperatura y la presión, se puede sintetizar una amplia variedad de materiales.

Es particularmente adecuada para el crecimiento de materiales novedosos como láminas 2D (por ejemplo, disulfuro de tantalio) y heteroestructuras complejas, que implican apilar diferentes capas de material una encima de la otra.

Limitación: Escalabilidad y procesamiento por lotes

El principal inconveniente es la escalabilidad. Los hornos de tubo son inherentemente basados en lotes y están limitados por las dimensiones físicas del tubo.

Esto hace que el proceso sea menos adecuado para la producción industrial continua a gran escala en comparación con otras técnicas de deposición. Es principalmente una herramienta de laboratorio y de producción especializada.

Limitación: Restricciones de tamaño del sustrato

El diámetro del tubo del horno limita directamente el tamaño máximo del sustrato que se puede procesar. Esto puede ser una limitación significativa para aplicaciones que requieren recubrimientos de gran área.

Tomando la decisión correcta para su objetivo

Decidir si usar la CVD de tubo depende completamente de las prioridades de su proyecto. Es una elección que equilibra la calidad del material con el volumen de producción.

- Si su enfoque principal es la investigación y el desarrollo de nuevos materiales: La CVD de tubo ofrece la precisión y el control ambiental necesarios para experimentar con materiales 2D y heteroestructuras complejas.

- Si su enfoque principal es producir pequeños lotes de películas cristalinas de alta pureza: Este método es ideal debido a su excelente aislamiento de contaminantes, lo que garantiza una calidad de material de primer nivel.

- Si su enfoque principal es el recubrimiento industrial a gran escala: Debe explorar otras configuraciones de CVD o métodos de PVD (Deposición Física de Vapor) que están diseñados para un alto rendimiento y sustratos más grandes.

En última instancia, elegir la CVD de tubo es una decisión de priorizar la calidad del material y el control del proceso por encima de todo lo demás.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Deposición química de vapor dentro de un horno de tubo sellado. |

| Uso principal | Síntesis de películas delgadas de alta pureza y materiales cristalinos (por ejemplo, materiales 2D). |

| Ventaja clave | Control excepcional para alta pureza y cristalinidad. |

| Limitación principal | Escalabilidad y tamaño de sustrato limitados debido al procesamiento por lotes. |

| Ideal para | I+D y producción de lotes pequeños donde la calidad del material es primordial. |

¿Listo para lograr una pureza de material inigualable con una solución de CVD de tubo personalizada?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de tubo y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos para la síntesis de materiales 2D y películas delgadas de alta pureza.

Contáctenos hoy para discutir cómo un sistema de CVD de tubo configurado a medida de KINTEK puede elevar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología