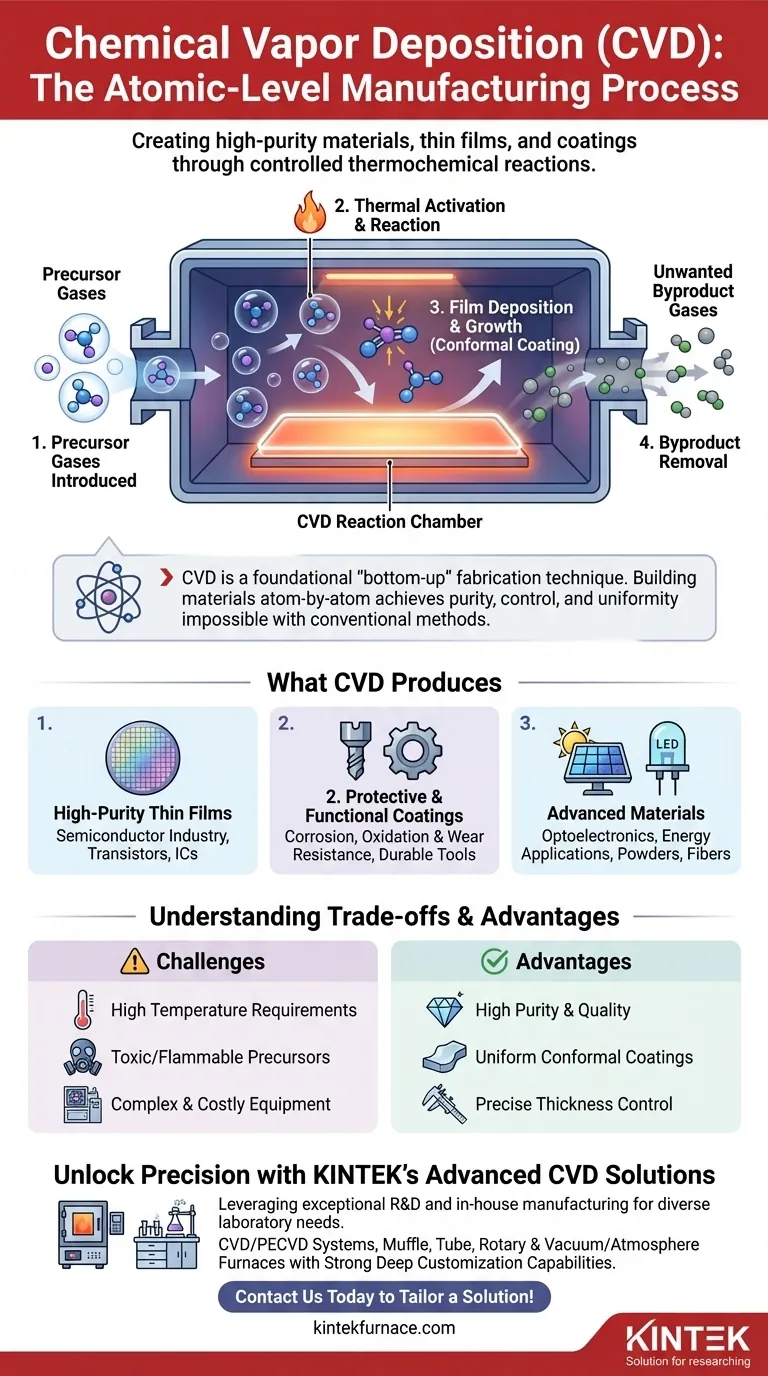

En esencia, la Deposición Química de Vapor (CVD) es un proceso de fabricación altamente controlado utilizado para crear materiales sólidos de alta pureza, típicamente como una película delgada o recubrimiento sobre una superficie. Funciona introduciendo gases precursores en una cámara donde reaccionan y se descomponen al entrar en contacto con un objeto calentado (el sustrato), dejando una capa del material deseado. Este método es fundamental para producir desde chips de computadora hasta recubrimientos resistentes a la corrosión.

La Deposición Química de Vapor no es simplemente un método de recubrimiento; es una técnica fundamental de fabricación "de abajo hacia arriba". Al construir un material átomo por átomo a partir de una fase gaseosa, la CVD logra un nivel de pureza, control y uniformidad que a menudo es imposible con los métodos convencionales.

Cómo funciona la Deposición Química de Vapor: El proceso central

La CVD es un proceso termoquímico que se puede dividir en unos pocos pasos clave. Comprender esta secuencia revela por qué la técnica es tan potente y versátil.

Paso 1: Introducción de gases precursores

El proceso comienza alimentando gases específicos y cuidadosamente medidos, conocidos como precursores, en una cámara de reacción. Estos gases contienen los elementos químicos que finalmente formarán la película sólida final.

El ambiente de la cámara, incluyendo la presión (que puede variar desde atmosférica hasta un alto vacío) y la temperatura, se controla con precisión.

Paso 2: Activación de la reacción química

El sustrato, el objeto a recubrir, se calienta dentro de la cámara. Cuando los gases precursores entran en contacto con la superficie caliente, la energía térmica desencadena una reacción química.

Esta energía hace que las moléculas precursoras se descompongan o reaccionen entre sí. El resultado es la formación del material sólido deseado y otros subproductos gaseosos. Algunos métodos avanzados de CVD utilizan plasma en lugar de solo calor para impulsar esta reacción a temperaturas más bajas.

Paso 3: Deposición y crecimiento de la película

El material sólido recién formado se deposita sobre el sustrato, creando una película delgada y sólida. Esta deposición ocurre en todas las superficies expuestas del objeto, lo que da como resultado lo que se conoce como un recubrimiento conforme que cubre uniformemente incluso formas complejas.

El espesor de esta película se controla con precisión manejando el tiempo de deposición y la concentración de los gases precursores.

Paso 4: Eliminación de subproductos

A medida que ocurre la deposición, los subproductos gaseosos no deseados de la reacción química se bombean continuamente fuera de la cámara, asegurando la pureza de la película en crecimiento.

¿Qué produce la CVD?

El resultado de un proceso de CVD es un material sólido de calidad excepcionalmente alta. Aunque se asocia más comúnmente con películas delgadas, sus aplicaciones son diversas.

Películas delgadas de alta pureza

Este es el producto principal de la CVD. Estas películas son la base de la industria de los semiconductores, utilizadas para crear las estructuras en capas de transistores y circuitos integrados en obleas de silicio.

Recubrimientos protectores y funcionales

La CVD se utiliza para aplicar recubrimientos extremadamente duros y duraderos a herramientas, piezas mecánicas y otros componentes. Estos recubrimientos proporcionan una potente resistencia a la corrosión, la oxidación y el desgaste, extendiendo drásticamente la vida útil y el rendimiento del material subyacente.

Materiales avanzados

El proceso también puede producir polvos, fibras e incluso piezas monolíticas completas y autónomas. Es esencial para crear materiales para optoelectrónica (como LED) y aplicaciones energéticas, incluidas las celdas solares imprimibles.

Comprendiendo las desventajas

Aunque potente, la CVD no está exenta de desafíos. Una verdadera comprensión requiere reconocer sus demandas operativas.

Requisitos de alta temperatura

Los procesos tradicionales de CVD a menudo requieren temperaturas muy altas para activar las reacciones químicas. Esto puede limitar los tipos de materiales de sustrato que se pueden usar, ya que algunos pueden deformarse o dañarse por el calor.

Manejo de precursores y subproductos

Los gases precursores utilizados en la CVD pueden ser tóxicos, inflamables o corrosivos. Esto requiere protocolos de seguridad y sistemas de manejo sofisticados. De manera similar, los subproductos residuales deben gestionarse y tratarse adecuadamente.

Complejidad del equipo

Lograr las condiciones de vacío necesarias y un control preciso de la temperatura requiere equipos complejos y a menudo costosos, lo que hace que la inversión inicial para los sistemas de CVD sea significativa.

Tomar la decisión correcta para su objetivo

El valor de la CVD se comprende mejor a través de la lente de su aplicación industrial.

- Si su enfoque principal es la electrónica y la microfabricación: La CVD es el estándar innegociable para crear las películas delgadas ultrapuras, uniformes y cristalinas requeridas para los semiconductores modernos.

- Si su enfoque principal es la durabilidad mecánica: La CVD proporciona recubrimientos protectores superiores que mejoran la vida útil y el rendimiento de las herramientas y componentes contra condiciones operativas adversas.

- Si su enfoque principal son los materiales de próxima generación: La CVD es una tecnología clave habilitadora para la investigación y el desarrollo en energía, óptica y catálisis, permitiendo la creación de materiales novedosos con propiedades precisamente diseñadas.

En última instancia, la Deposición Química de Vapor es una piedra angular de la tecnología moderna, lo que nos permite construir materiales avanzados con precisión a nivel atómico.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Reacción termoquímica de gases precursores sobre un sustrato calentado para depositar materiales sólidos. |

| Productos clave | Películas delgadas de alta pureza, recubrimientos protectores, polvos, fibras y piezas monolíticas. |

| Aplicaciones principales | Semiconductores, recubrimientos resistentes a la corrosión, optoelectrónica y tecnologías energéticas. |

| Ventajas | Alta pureza, recubrimientos conformes uniformes, control preciso sobre el espesor de la película. |

| Desafíos | Altas temperaturas, manejo de precursores tóxicos, equipos complejos y costosos. |

Desbloquee la precisión en su laboratorio con las soluciones avanzadas de CVD de KINTEK

En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura de vanguardia. Nuestra línea de productos incluye sistemas CVD/PECVD, mufla, tubulares, hornos rotatorios y hornos de vacío y atmósfera, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Ya sea que esté desarrollando semiconductores, mejorando la durabilidad de los materiales o siendo pionero en aplicaciones energéticas de próxima generación, nuestros sistemas CVD ofrecen la precisión y confiabilidad a nivel atómico que necesita. Contáctenos hoy para analizar cómo podemos adaptar una solución a sus objetivos específicos e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura