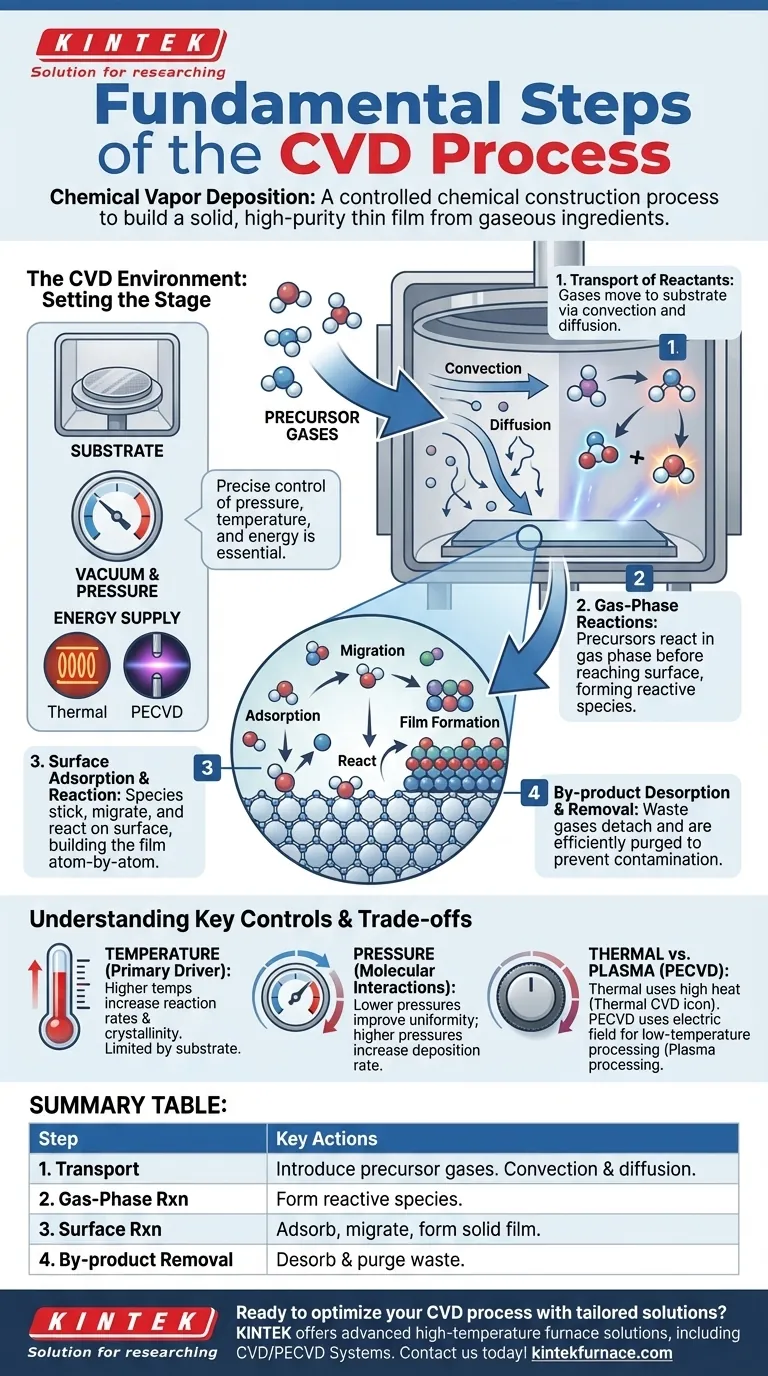

En esencia, la Deposición Química de Vapor (CVD) es un proceso de cuatro pasos utilizado para construir una película delgada sólida y de alta pureza sobre una superficie a partir de ingredientes gaseosos. Los pasos fundamentales implican transportar gases reactivos a un sustrato, inducir reacciones químicas sobre o cerca de ese sustrato, formar una película sólida a partir de esas reacciones y eliminar los productos de desecho resultantes de la cámara.

La Deposición Química de Vapor no es meramente una técnica de recubrimiento; es un proceso de construcción química controlado. El éxito depende de gestionar con precisión una secuencia de transporte físico y reacciones químicas para construir un material, átomo por átomo o molécula por molécula, desde un estado gaseoso a una película sólida.

El Entorno CVD: Preparando el Escenario

Antes de que comience el proceso central, el entorno debe estar perfectamente preparado. Esto no es un paso en el crecimiento de la película en sí, sino un requisito previo crítico para un resultado exitoso.

El Sustrato y la Cámara

Un sustrato, el material a recubrir, se coloca dentro de una cámara de reacción sellada. El ambiente de la cámara, principalmente su presión y temperatura, se controla cuidadosamente. La mayoría de los procesos CVD operan bajo vacío para eliminar contaminantes y controlar mejor el comportamiento de los gases reactivos.

Suministro de Energía

Las reacciones químicas requieren energía. En el CVD tradicional, esta energía es térmica, suministrada calentando el sustrato y la cámara a cientos o incluso miles de grados Celsius. En otras variantes, como el CVD asistido por plasma (PECVD), la energía proviene de un campo eléctrico que crea un plasma reactivo.

Las Cuatro Etapas Centrales del Crecimiento de la Película

Una vez que el entorno está configurado, el proceso de construcción de la película se desarrolla en cuatro etapas distintas y secuenciales.

Etapa 1: Transporte de Reactivos

Los gases precursores, que contienen los átomos necesarios para la película final, se introducen en la cámara. Estos gases se transportan hacia la superficie del sustrato a través de dos mecanismos principales: convección (el flujo masivo de gas) y difusión (el movimiento aleatorio de las moléculas).

Etapa 2: Reacciones en Fase Gaseosa

A medida que los precursores viajan hacia el sustrato caliente, algunos pueden reaccionar entre sí en la fase gaseosa antes de llegar a la superficie. Esto puede crear nuevas especies químicas altamente reactivas que son esenciales para la formación final de la película.

Etapa 3: Adsorción y Reacción Superficial

Esta es la etapa más crítica donde la película se construye realmente. Las especies reactivas de la fase gaseosa llegan al sustrato y se adhieren a su superficie, un proceso llamado adsorción. Una vez adsorbidas, migran a través de la superficie, encuentran sitios energéticamente favorables y experimentan reacciones químicas que las convierten en un material sólido y estable.

Etapa 4: Desorción y Eliminación de Subproductos

Las reacciones químicas en la superficie casi siempre producen subproductos volátiles (gases residuales). Estos subproductos deben desprenderse de la superficie (desorción) y ser transportados y purgados de la cámara. Si los subproductos no se eliminan eficientemente, pueden contaminar la película o inhibir un mayor crecimiento.

Comprendiendo las Ventajas y Desventajas y los Controles Clave

La calidad, composición y espesor de la película final no son accidentales; son el resultado directo de equilibrar cuidadosamente los parámetros clave del proceso.

Temperatura: El Impulsor Principal

En el CVD térmico, la temperatura es la perilla de control más crítica. Temperaturas más altas generalmente aumentan las tasas de reacción y pueden mejorar la cristalinidad de la película. Sin embargo, la temperatura está limitada por el punto de fusión o la tolerancia al calor del sustrato.

Presión: Controlando las Interacciones Moleculares

La presión de la cámara dicta la densidad de las moléculas de gas y su trayectoria libre media (la distancia promedio que una molécula recorre antes de chocar con otra). Presiones más bajas reducen las reacciones en fase gaseosa no deseadas y mejoran la uniformidad de la película, mientras que presiones más altas pueden aumentar la tasa de deposición.

La Compensación Térmica vs. Plasma

Una limitación importante del CVD tradicional es el requisito de temperaturas muy altas, lo que puede dañar sustratos sensibles como plásticos o ciertos componentes electrónicos. El CVD asistido por plasma (PECVD) resuelve esto utilizando un campo eléctrico para crear un plasma de baja temperatura. Este plasma energiza los gases precursores, permitiendo que la deposición ocurra a temperaturas significativamente más bajas y seguras.

Aplicando Esto a Su Proyecto

Su elección de parámetros CVD está dictada enteramente por las propiedades que necesita en su película final y las limitaciones de su sustrato.

- Si su enfoque principal son películas cristalinas de alta pureza (por ejemplo, para semiconductores): A menudo es necesario un proceso CVD térmico de alta temperatura para proporcionar la energía para que los átomos se organicen en una red cristalina perfecta.

- Si su enfoque principal es la deposición en sustratos sensibles a la temperatura (por ejemplo, polímeros): Debe usar un método de baja temperatura como el CVD asistido por plasma (PECVD) para evitar dañar el material subyacente.

- Si su enfoque principal es el control preciso del espesor y la uniformidad: Es fundamental un control meticuloso y estable de las tasas de flujo de gas, la presión de la cámara y la distribución de la temperatura en todo el sustrato.

Al dominar estos pasos y sus variables de control, puede diseñar películas delgadas con propiedades específicas para casi cualquier aplicación.

Tabla Resumen:

| Paso | Descripción | Acciones Clave |

|---|---|---|

| 1. Transporte de Reactivos | Los gases se mueven al sustrato mediante convección y difusión. | Introducir gases precursores en la cámara. |

| 2. Reacciones en Fase Gaseosa | Los precursores reaccionan en fase gaseosa antes de llegar al sustrato. | Formar especies reactivas para la deposición. |

| 3. Adsorción y Reacción Superficial | Las especies se adhieren al sustrato y forman una película sólida. | Adsorber, migrar y reaccionar en la superficie. |

| 4. Desorción y Eliminación de Subproductos | Los gases residuales se desprenden y se purgan de la cámara. | Desorber los subproductos para evitar la contaminación. |

¿Listo para optimizar su proceso CVD con soluciones a medida? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos precisamente con sus requisitos experimentales únicos, ya sea que trabaje con semiconductores, polímeros u otros materiales. Contáctenos hoy para discutir cómo nuestros hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y más, pueden mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores