Para alcanzar temperaturas superiores a 1200 °C, los hornos tubulares dependen de elementos calefactores especializados de alta temperatura y tubos de proceso cerámicos robustos. El material específico utilizado para el elemento calefactor determina directamente la temperatura máxima alcanzable del horno, utilizándose carburo de silicio (SiC) para temperaturas de hasta 1500 °C y disiliciuro de molibdeno (MoSi₂) para temperaturas de hasta 1800 °C. Estos elementos se combinan con un tubo de proceso, normalmente fabricado con alúmina de alta pureza, capaz de soportar el estrés térmico extremo.

El principal desafío de la operación a alta temperatura no es solo generar calor, sino contenerlo de manera confiable sin fallas en los componentes. La solución reside en un sistema cuidadosamente adaptado de elementos calefactores avanzados y tubos cerámicos duraderos diseñados específicamente para entornos térmicos extremos.

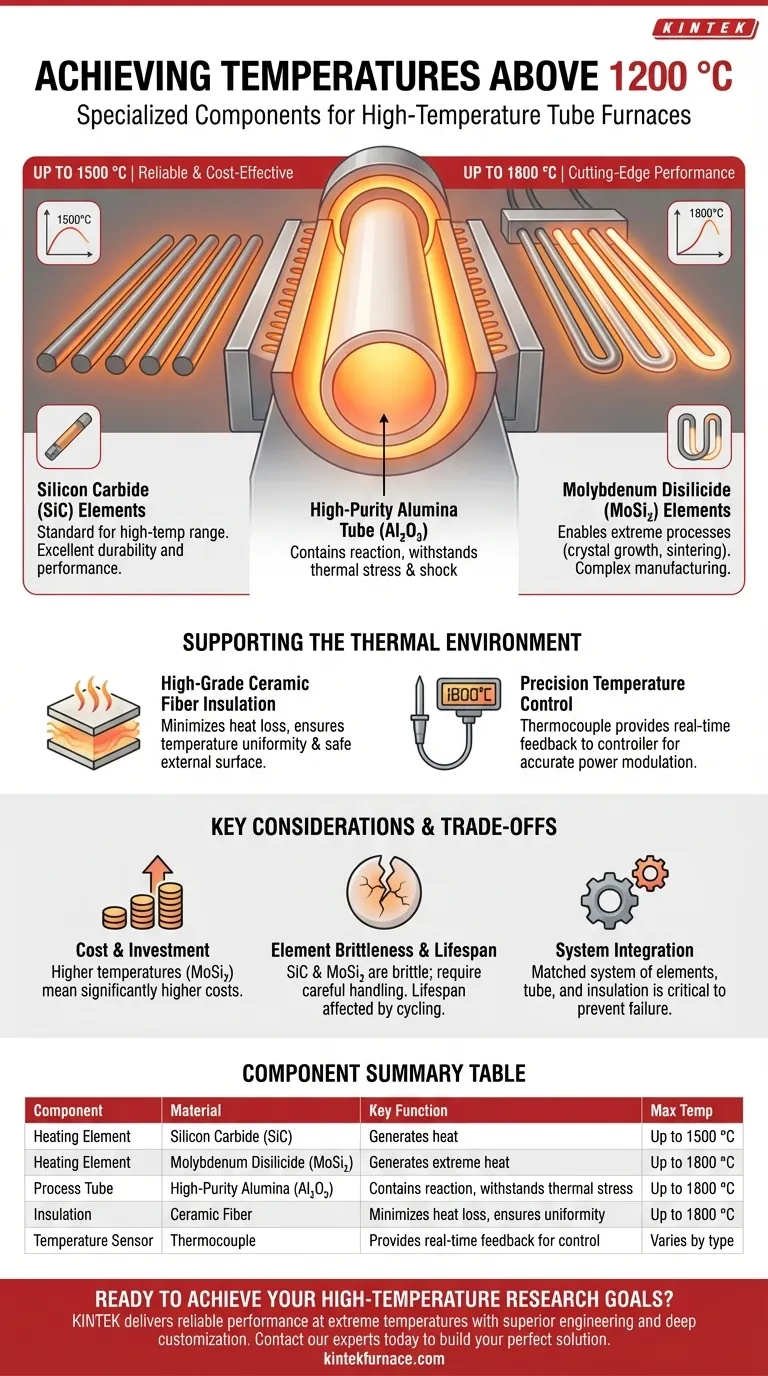

La anatomía de un horno tubular de alta temperatura

Un horno tubular estándar que opera por debajo de 1200 °C a menudo utiliza bobinas de calentamiento incrustadas en una cámara de fibra cerámica. Para superar este umbral, el diseño fundamental debe cambiar para incorporar materiales que permanezcan estables a temperaturas mucho más altas.

El papel fundamental de los elementos calefactores

El elemento calefactor es el corazón del horno, que convierte la energía eléctrica en energía térmica. La elección del material es el factor más importante que define los límites operativos del horno.

Para temperaturas de hasta 1500 °C: Carburo de Silicio (SiC)

El carburo de silicio (SiC) es el material establecido para hornos en el rango de 1200 °C a 1500 °C. Estos elementos suelen configurarse como varillas suspendidas dentro de la cámara aislada, posicionadas junto al tubo de proceso para proporcionar un calentamiento uniforme. Su durabilidad y rendimiento los convierten en un estándar para muchas aplicaciones de alta temperatura.

Para temperaturas de hasta 1800 °C: Disiliciuro de Molibdeno (MoSi₂)

Para alcanzar las temperaturas operativas más altas de 1800 °C, los hornos deben utilizar elementos calefactores de disiliciuro de molibdeno (MoSi₂). Estos componentes avanzados pueden operar a temperaturas extremas donde el SiC fallaría, permitiendo procesos sofisticados como el crecimiento de cristales, la sinterización de cerámicas avanzadas y la investigación de materiales especializados.

El tubo de proceso: Conteniendo la reacción

El tubo de proceso es el recipiente que contiene la muestra y la atmósfera controlada. Debe mantener su integridad estructural e inercia química bajo calor intenso.

Alúmina: El estándar de alta temperatura

Para la mayoría de las aplicaciones por encima de 1200 °C, la alúmina de alta pureza (Al₂O₃) es el material de tubo preferido. Su excelente resistencia al choque térmico y su alto punto de fusión la hacen confiable y estable.

Materiales de tubo especializados

En procesos que involucran materiales altamente corrosivos, pueden requerirse tubos especializados hechos de materiales como tungsteno o molibdeno, a pesar de que la alúmina es generalmente robusta. La elección del material del tubo siempre debe ser compatible con la muestra y la química del proceso.

Componentes de soporte

Más allá del sistema de calentamiento principal, varios otros componentes son esenciales para una operación estable a alta temperatura.

Aislamiento de alta calidad

La cámara del horno está revestida con aislamiento de fibra cerámica denso y de alta pureza. Este material es fundamental para minimizar la pérdida de calor, garantizar la uniformidad de la temperatura y mantener una temperatura externa segura.

Control de temperatura de precisión

La gestión precisa de la temperatura es innegociable. Esto se logra a través de un termopar, un sensor que proporciona retroalimentación de temperatura en tiempo real a un controlador, que luego modula la potencia enviada a los elementos calefactores para mantener el punto de ajuste deseado.

Comprender las compensaciones

Seleccionar un horno de alta temperatura implica equilibrar el rendimiento con las realidades operativas. El aumento a temperaturas más altas introduce nuevas complejidades y costos.

Temperaturas más altas significan costos más altos

Los hornos equipados con elementos MoSi₂ son significativamente más caros que sus contrapartes de SiC. Las materias primas y los procesos de fabricación para estos componentes avanzados son más complejos, lo que lleva a una mayor inversión inicial.

Vida útil y fragilidad de los elementos

Tanto los elementos SiC como MoSi₂ se basan en cerámica y, por lo tanto, son frágiles a temperatura ambiente. Requieren un manejo cuidadoso durante la instalación y el mantenimiento. Su vida útil operativa también es finita y puede verse afectada por factores como el ciclo térmico y las condiciones atmosféricas.

La importancia de la integración del sistema

Un horno es más que solo sus elementos calefactores. El tubo, el aislamiento y el sistema de control deben diseñarse para funcionar juntos sin problemas. Usar un tubo de proceso no clasificado para la temperatura máxima del horno, por ejemplo, inevitablemente conducirá a fallas.

Tomando la decisión correcta para su objetivo

Sus requisitos específicos de temperatura son el principal impulsor para seleccionar los componentes correctos del horno.

- Si su enfoque principal está en aplicaciones de hasta 1500 °C: Un horno con elementos calefactores de Carburo de Silicio (SiC) y un tubo de alúmina proporciona una solución confiable y rentable.

- Si su enfoque principal está en la investigación de vanguardia que requiere hasta 1800 °C: Debe invertir en un sistema construido con elementos de Disiliciuro de Molibdeno (MoSi₂) y cerámicas de alta pureza compatibles.

En última instancia, comprender la interacción entre estos materiales especializados le permite seleccionar un horno que pueda lograr sus objetivos experimentales de manera segura y confiable.

Tabla resumen:

| Componente | Material | Función clave | Temperatura máxima |

|---|---|---|---|

| Elemento calefactor | Carburo de Silicio (SiC) | Genera calor | Hasta 1500 °C |

| Elemento calefactor | Disiliciuro de Molibdeno (MoSi₂) | Genera calor extremo | Hasta 1800 °C |

| Tubo de proceso | Alúmina de alta pureza | Contiene la reacción, resiste el estrés térmico | Hasta 1800 °C |

| Aislamiento | Fibra cerámica | Minimiza la pérdida de calor, asegura la uniformidad | Hasta 1800 °C |

| Sensor de temperatura | Termopar | Proporciona retroalimentación en tiempo real para el control | Varía según el tipo |

¿Listo para alcanzar sus objetivos de investigación a alta temperatura?

Las soluciones avanzadas de hornos tubulares de KINTEK están diseñadas para ofrecer un rendimiento confiable a temperaturas extremas. Ya sea que su trabajo requiera la robusta capacidad de 1500 °C de los elementos de Carburo de Silicio o el rendimiento de vanguardia de 1800 °C de los sistemas de Disiliciuro de Molibdeno, nuestra experiencia garantiza que obtenga el entorno térmico preciso que sus experimentos demandan.

¿Por qué elegir KINTEK?

- Ingeniería superior: Aprovechando una I+D excepcional y fabricación interna, construimos hornos con una uniformidad y control de temperatura inigualables.

- Profunda personalización: Adaptamos nuestros hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD a sus requisitos experimentales únicos.

- Fiabilidad probada: Nuestros tubos de alúmina de alta pureza y los materiales de aislamiento avanzados están diseñados para una estabilidad a largo plazo en las condiciones más exigentes.

Construyamos la solución perfecta de alta temperatura para su laboratorio. Póngase en contacto con nuestros expertos hoy mismo para analizar su aplicación y recibir una recomendación personalizada.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio