Los hornos tubulares son la columna vertebral del procesamiento térmico controlado, utilizados para una gama excepcionalmente amplia de aplicaciones tanto en investigación como en la industria. Sus funciones principales giran en torno a la síntesis de materiales, el tratamiento térmico, la purificación y las pruebas en condiciones altamente específicas. Las aplicaciones comunes incluyen el recocido de metales, la sinterización de polvos, el crecimiento de cristales, la purificación de compuestos mediante sublimación y la prueba de catalizadores o celdas de combustible.

El verdadero valor de un horno tubular no es simplemente su capacidad para alcanzar altas temperaturas, sino su capacidad de control atmosférico preciso. Su cámara sellada y cilíndrica es excepcionalmente adecuada para procesos que requieren vacío, un gas inerte o un entorno de gas reactivo, lo que lo hace indispensable donde la contaminación o la oxidación deben eliminarse.

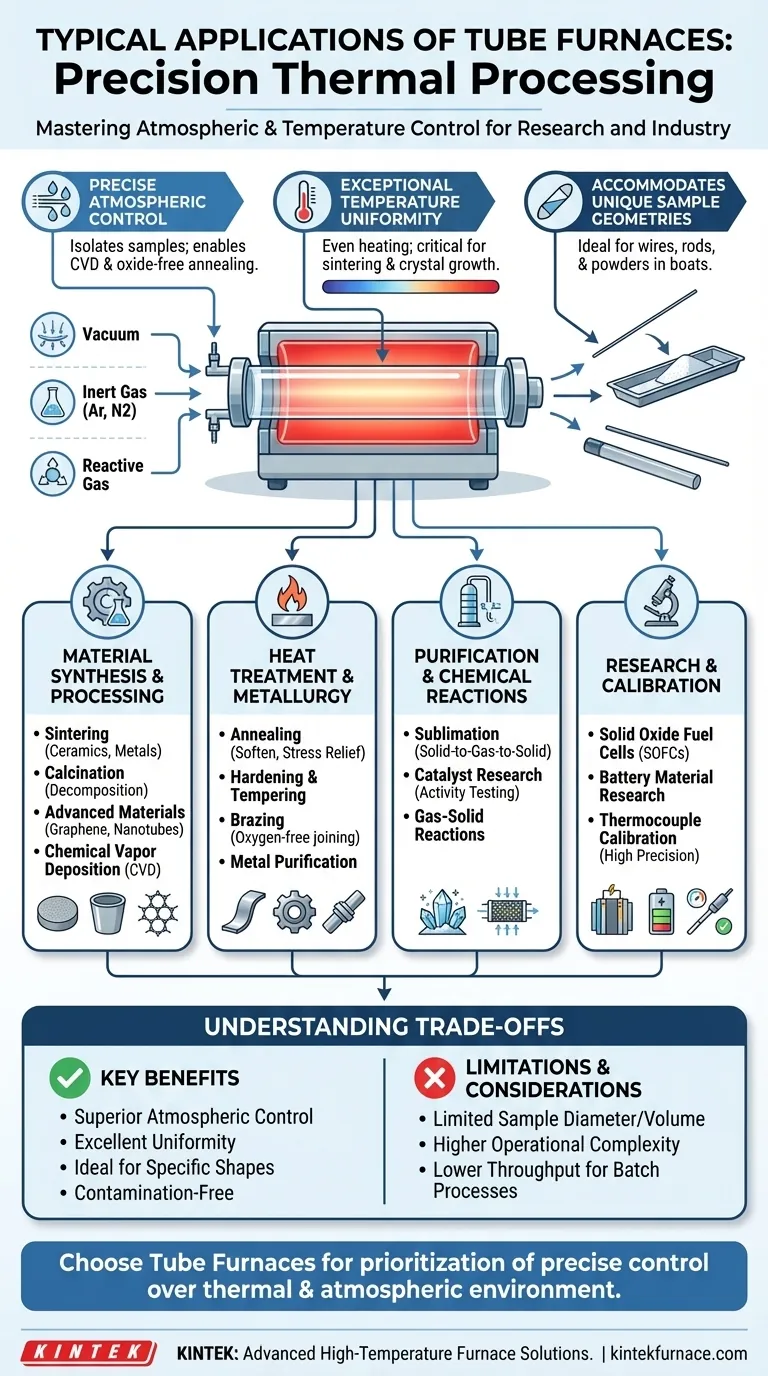

Las capacidades centrales: ¿Por qué un horno tubular?

Se elige un horno tubular en lugar de otros tipos de hornos, como un horno de caja, cuando el entorno del proceso es tan crítico como la temperatura misma. Su diseño ofrece tres ventajas clave.

Lograr un control atmosférico preciso

La característica definitoria de un horno tubular es su capacidad para aislar una muestra del aire ambiente. Al sellar los extremos del tubo de proceso, se puede hacer vacío o introducir un flujo continuo de gases específicos.

Esto es esencial para aplicaciones como el recocido, donde un gas inerte (como argón o nitrógeno) evita que los metales se oxiden a altas temperaturas. También es la base de la deposición química de vapor (CVD), donde se introducen gases precursores para reaccionar y depositar una película delgada sobre un sustrato.

Garantizar una uniformidad de temperatura excepcional

La geometría cilíndrica de un horno tubular promueve naturalmente un calentamiento uniforme alrededor de la muestra. Esta uniformidad es fundamental para procesos como la sinterización, donde temperaturas inconsistentes darían como resultado un material con densidad y resistencia no uniformes.

Muchos hornos tubulares modernos están disponibles en configuraciones multizona. Esto permite una zona plana altamente uniforme en el centro o la creación de un gradiente de temperatura específico a lo largo del tubo, un requisito para ciertos experimentos de crecimiento de cristales y transporte químico.

Adaptación a geometrías de muestra únicas

La forma de un horno tubular lo hace ideal para procesar muestras con una alta relación de aspecto, como cables, varillas o tiras que pueden empujarse fácilmente a través del tubo.

También es perfectamente adecuado para procesar polvos o componentes pequeños contenidos en una "barca", un crisol cerámico largo y estrecho. Esta configuración permite un calentamiento eficiente y una fácil interacción con los gases del proceso.

Un desglose de las áreas de aplicación clave

Las capacidades únicas de los hornos tubulares los hacen integrales en numerosos campos, desde la investigación fundamental hasta la producción industrial.

Síntesis y procesamiento de materiales

Este es un caso de uso principal. Las aplicaciones incluyen la sinterización de polvos cerámicos o metálicos en un sólido denso, la calcinación para descomponer térmicamente materiales y la síntesis de materiales avanzados como grafeno, nanotubos de carbono y compuestos poliméricos.

Tratamiento térmico y metalurgia

En metalurgia, los hornos tubulares se utilizan para una variedad de tratamientos térmicos. Estos incluyen el recocido para ablandar metales y aliviar tensiones internas, el endurecimiento y el templado para lograr propiedades mecánicas específicas, y la brazing de componentes en un entorno libre de oxígeno.

Purificación y reacciones químicas

La atmósfera controlada es ideal para la purificación. La sublimación es una técnica común en la que un sólido se calienta al vacío, se convierte directamente en gas y luego se vuelve a depositar como un sólido puro en una parte más fría del tubo.

También se utilizan para la investigación de catalizadores, donde los gases reactivos específicos se pasan sobre un lecho catalítico a una temperatura y un caudal controlados para medir la actividad y la longevidad.

Investigación y calibración

En un entorno de laboratorio, los hornos tubulares son esenciales para la investigación fundamental sobre materiales como las celdas de combustible de óxido sólido (SOFC) y las baterías de próxima generación.

También son un estándar para la calibración de termopares de alta precisión, donde el sensor se coloca en la zona de temperatura altamente estable y uniforme del horno para verificar su precisión frente a un estándar conocido.

Comprensión de las compensaciones

Si bien es increíblemente versátil, un horno tubular no es la solución universal para todas las aplicaciones de calefacción. Comprender sus limitaciones es clave para tomar una decisión informada.

La limitación del tamaño de la muestra

La limitación más obvia es el diámetro del tubo de proceso. Los hornos tubulares son inherentemente inadecuados para calentar objetos grandes, voluminosos o de forma irregular. Para estas aplicaciones, un horno de caja o un horno de mufla proporciona el volumen necesario.

Complejidad y rendimiento

Para ejecutar eficazmente un proceso con una atmósfera controlada, se requiere gestionar líneas de gas, controladores de flujo, bombas de vacío y sellos herméticos. Esto añade una capa de complejidad operativa en comparación con un simple horno de caja que calienta al aire. Para el procesamiento por lotes, el volumen utilizable también puede ser un cuello de botella para el rendimiento a escala industrial.

Tomar la decisión correcta para su proceso

La selección del equipo térmico correcto depende completamente de los requisitos de su proceso en cuanto a temperatura, atmósfera y geometría de la muestra.

- Si su enfoque principal es la síntesis avanzada de materiales (como CVD o grafeno): Un horno tubular es esencial para el control atmosférico requerido.

- Si su enfoque principal es el tratamiento térmico de piezas pequeñas o polvos (como el recocido): Un horno tubular ofrece resultados superiores al prevenir la oxidación y garantizar propiedades uniformes.

- Si su enfoque principal es el procesamiento de artículos grandes, voluminosos o de forma irregular: Un horno de caja o un horno de cámara es la opción más práctica y eficiente.

- Si su enfoque principal es el secado, la calcinación o la desaglomeración simple al aire: Un horno de mufla o de caja menos complejo y más rentable será suficiente.

En última instancia, elegir un horno tubular es una decisión para priorizar el control preciso sobre el entorno térmico y atmosférico de su muestra.

Tabla resumen:

| Área de aplicación | Procesos clave | Beneficios clave |

|---|---|---|

| Síntesis de materiales | Sinterización, Calcinación, CVD | Control atmosférico preciso, calentamiento uniforme |

| Tratamiento térmico | Recocido, Endurecimiento, Templado | Prevención de la oxidación, uniformidad de la temperatura |

| Purificación | Sublimación, Investigación de catalizadores | Entornos libres de contaminación |

| Investigación y calibración | Pruebas SOFC, Calibración de termopares | Alta estabilidad y precisión |

¿Listo para elevar su procesamiento térmico con precisión y fiabilidad?

En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una excepcional I+D y fabricación interna, nuestra línea de productos, que incluye hornos tubulares, hornos de mufla, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, está diseñada para diversas aplicaciones de laboratorio. Con sólidas capacidades de personalización profunda, nos aseguramos de que nuestros hornos satisfagan con precisión sus requisitos experimentales, ya sea para la síntesis de materiales, el tratamiento térmico o la purificación.

No deje que las limitaciones del proceso lo detengan: contáctenos hoy para analizar cómo KINTEK puede optimizar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes