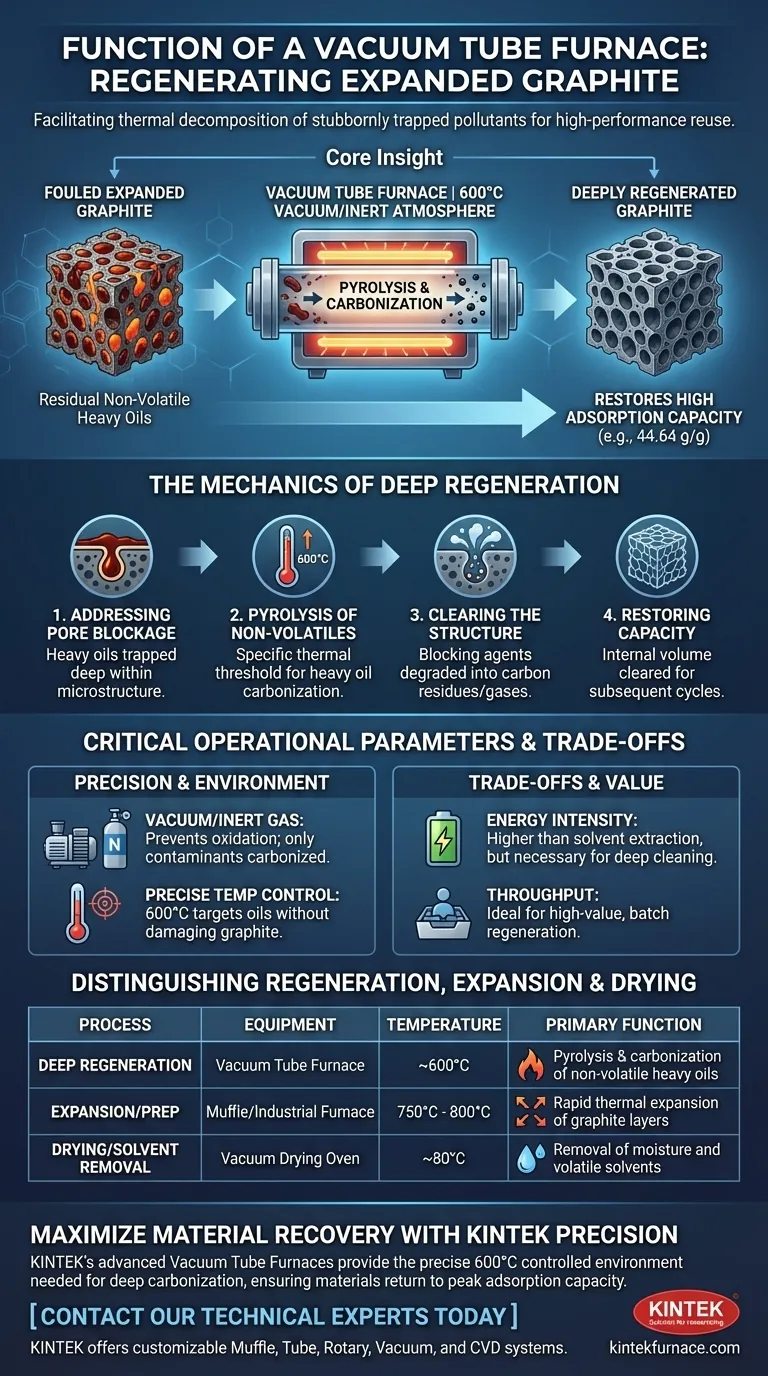

La función de un horno de tubo de vacío en la regeneración de grafito expandido es facilitar la descomposición térmica de contaminantes atrapados de forma persistente. Específicamente, somete el material a un entorno controlado —generalmente a 600 °C bajo vacío o atmósfera de nitrógeno— para pirolizar los aceites pesados residuales no volátiles que han obstruido la estructura porosa del grafito.

Idea Clave: Mientras que la simple destilación al vacío elimina los aceites volátiles, se requiere un horno de tubo de vacío para descomponer químicamente (carbonizar) los residuos pesados y no volátiles en lo profundo de los poros. Esta "regeneración profunda" despeja el área superficial interna, restaurando eficazmente la alta capacidad de adsorción del grafito expandido para su reutilización.

La Mecánica de la Regeneración Profunda

Abordando la Obstrucción de Poros

El grafito expandido (GE) es un adsorbente potente, pero después de múltiples ciclos, sus poros se obstruyen. Si bien las sustancias volátiles pueden evaporarse, los aceites pesados a menudo permanecen atrapados en lo profundo de la microestructura.

Pirólisis de No Volátiles

El horno de tubo de vacío resuelve esto elevando la temperatura a aproximadamente 600 °C. A este umbral térmico específico, los aceites pesados residuales no volátiles sufren pirólisis y carbonización.

Despejando la Estructura

Este proceso de carbonización degrada eficazmente los agentes obstructores en residuos de carbono o gases. Esto despeja los poros obstruidos, restaurando el volumen interno necesario para la adsorción.

Restaurando la Capacidad

El resultado es un material "profundamente regenerado". El proceso puede restaurar las capacidades de adsorción a niveles altos, como 44,64 gramos por gramo, haciendo que el grafito sea efectivo para ciclos posteriores.

Parámetros Operacionales Críticos

El Papel del Vacío y el Gas Inerte

El calentamiento estándar quemaría el propio grafito. El horno opera bajo vacío o atmósfera de nitrógeno para prevenir la oxidación. Esto asegura que solo se carbonicen los contaminantes, mientras que la matriz de grafito permanece intacta.

Control Preciso de la Temperatura

A diferencia de la expansión inicial del grafito (que a menudo ocurre a 750 °C–800 °C), la regeneración en este contexto apunta a 600 °C. Esta temperatura es suficiente para degradar los aceites pesados sin someter el grafito a un estrés térmico innecesario o desperdicio de energía.

Distinción entre Regeneración y Preparación

Regeneración vs. Expansión

Es vital distinguir este proceso de la preparación del grafito expandido. La preparación típicamente utiliza un horno de tubo industrial o un horno mufla a temperaturas más altas (750 °C a 800 °C) para expandir violentamente el espaciado interlaminar. El horno de tubo de vacío descrito aquí se utiliza *después* de que el material ha sido utilizado y saturado.

Carbonización vs. Secado

Este proceso también es distinto del simple secado. Un horno de secado al vacío típicamente opera a temperaturas mucho más bajas (por ejemplo, 80 °C) para eliminar disolventes como el etanol. El horno de tubo opera a temperaturas mucho más altas para alterar químicamente (carbonizar) los contaminantes pesados que no pueden eliminarse por simple evaporación.

Comprendiendo los Compromisos

Intensidad Energética

Operar un horno a 600 °C consume mucha energía en comparación con la extracción de disolventes a baja temperatura. Sin embargo, a menudo es la única forma de recuperar la capacidad cuando los poros están contaminados por compuestos pesados y no volátiles.

Limitaciones de Rendimiento

Los hornos de tubo son generalmente unidades de procesamiento por lotes o unidades de flujo continuo con volumen limitado en comparación con los hornos industriales masivos. Esto los hace ideales para la regeneración de alto valor donde mantener la estructura de poro precisa es crítico.

Eligiendo la Opción Correcta para Su Objetivo

Para seleccionar el equipo de tratamiento térmico correcto, debe identificar la etapa específica del ciclo de vida del grafito que está abordando:

- Si su enfoque principal es la regeneración profunda de grafito saturado: Utilice un Horno de Tubo de Vacío a 600 °C para carbonizar los aceites pesados residuales y despejar los poros obstruidos.

- Si su enfoque principal es la creación de grafito expandido (Expansión): Utilice un Horno Mufla o Horno de Tubo Industrial a 750 °C–800 °C para expandir violentamente el volumen del material.

- Si su enfoque principal es la eliminación de disolventes o humedad: Utilice un Horno de Secado al Vacío a aproximadamente 80 °C para preservar la química superficial sin carbonización.

En resumen, el horno de tubo de vacío es la herramienta precisa requerida para purgar contaminantes no volátiles del grafito expandido, cerrando la brecha entre un producto de desecho contaminado y un material reutilizable de alto rendimiento.

Tabla Resumen:

| Tipo de Proceso | Equipo Utilizado | Temperatura | Función Principal |

|---|---|---|---|

| Regeneración Profunda | Horno de Tubo de Vacío | ~600 °C | Pirólisis y carbonización de aceites pesados no volátiles |

| Expansión/Preparación | Horno Mufla/Industrial | 750 °C - 800 °C | Expansión térmica rápida de las capas de grafito |

| Secado/Eliminación de Disolventes | Horno de Secado al Vacío | ~80 °C | Eliminación de humedad y disolventes volátiles (ej. etanol) |

| Limpieza Profunda | Horno de Tubo de Vacío | 600 °C (Inerte) | Despeje de poros obstruidos para restaurar la capacidad de adsorción |

Maximice la Recuperación de su Material con la Precisión KINTEK

No permita que los poros obstruidos disminuyan el rendimiento de su grafito expandido. Los hornos de tubo de vacío avanzados de KINTEK proporcionan el entorno controlado preciso de 600 °C necesario para la carbonización profunda y la regeneración, asegurando que sus materiales vuelvan a su máxima capacidad de adsorción.

Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos totalmente personalizables para satisfacer sus requisitos específicos de laboratorio o industriales de alta temperatura. Ya sea que esté expandiendo, carbonizando o secando, tenemos la solución térmica para usted.

¿Listo para optimizar su proceso de regeneración? ¡Contacte a nuestros expertos técnicos hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Chun Man Li. Recyclability and Carbonization Regeneration of Oil Adsorbing Materials Based on Commercial Expandable Graphite. DOI: 10.4028/p-r32wge

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno tubular durante el crecimiento CVD de monocapas de WS2? Guía experta de control térmico

- ¿Cuál es el papel de un Colector Ciclónico en la recuperación de muestras en un DTF? Mejora la precisión del análisis de residuos sólidos

- ¿Cuál es la función de un reactor horizontal tubular de acero inoxidable? Optimizar la pirólisis catalítica de residuos plásticos

- ¿Cómo beneficia el ambiente de vacío en un horno tubular al procesamiento de materiales? Logre Pureza y Rendimiento

- ¿Qué papel juega un horno tubular en la síntesis de compuestos Se/NC? Dominando el método de difusión por fusión

- ¿Cuál es el papel de un horno tubular de doble zona de temperatura en el crecimiento CVD de MoS2? Dominando la síntesis de precisión 2D

- ¿Cómo respaldan los hornos horizontales a la industria de la cerámica? Impulse el rendimiento con un tratamiento térmico de precisión

- ¿Cuáles son los pasos para calibrar el sistema de control de temperatura de un horno tubular? Garantizar la precisión y la repetibilidad