En el procesamiento de materiales, un ambiente de vacío dentro de un horno tubular cumple un propósito fundamental: crear una atmósfera ultra-limpia y controlada mediante la eliminación de gases reactivos. A las altas temperaturas requeridas para procesos como el recocido y la sinterización, esto previene reacciones químicas no deseadas como la oxidación y la contaminación, asegurando la pureza, calidad e integridad estructural del material final.

El verdadero valor de un vacío no es solo prevenir lo visible, como la corrosión, sino controlar lo invisible: la estructura interna y la pureza química del material. Al eliminar la interferencia atmosférica, se obtiene un control preciso sobre las propiedades finales del material, desde su dureza hasta su red cristalina.

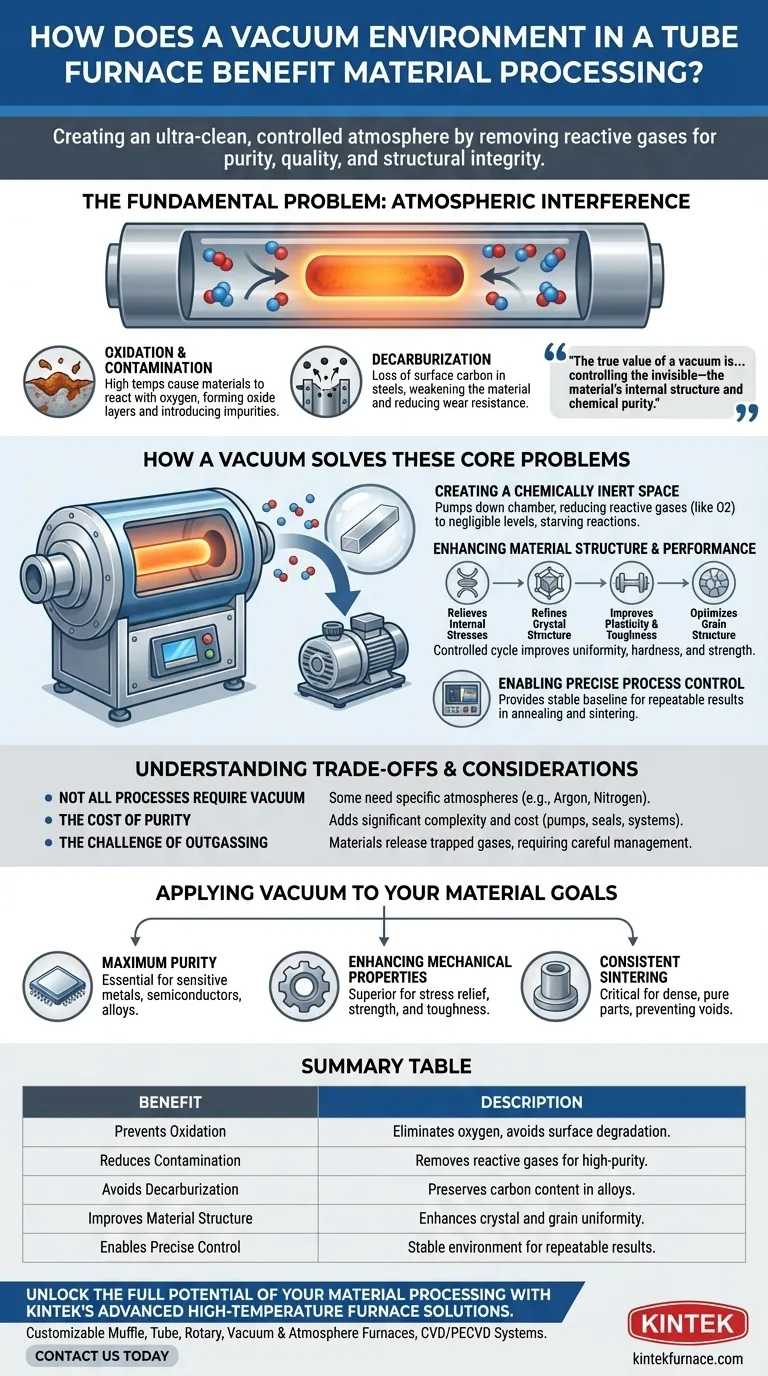

El Problema Fundamental: La Interferencia Atmosférica

A temperatura ambiente, el aire que nos rodea parece relativamente inofensivo. Sin embargo, cuando se calienta a cientos o miles de grados dentro de un horno, gases comunes como el oxígeno, el vapor de agua y el nitrógeno se convierten en agentes altamente reactivos que pueden dañar irreversiblemente un material.

La Amenaza de la Oxidación y la Contaminación

La oxidación es la forma más común de daño. A altas temperaturas, la mayoría de los materiales reaccionan fácilmente con el oxígeno, formando una capa de óxido en su superficie. Esto no es solo cosmético; altera las propiedades fundamentales del material e introduce impurezas.

Este proceso es una forma de contaminación, donde elementos de la atmósfera se unen al material y lo degradan. Esto compromete la pureza del material, lo cual es crítico para aplicaciones de alto rendimiento en electrónica, aeroespacial y campos médicos.

El Desafío de la Descarburización

Para los aceros y otras aleaciones basadas en carbono, otro riesgo significativo es la descarburización. Esta es la pérdida de carbono de la superficie del metal cuando se calienta en presencia de oxígeno.

Dado que el carbono es un elemento de aleación clave que determina la dureza y la resistencia, su pérdida debilita la superficie del material, reduciendo la resistencia al desgaste y la vida útil por fatiga.

Cómo un Vacío Resuelve Estos Problemas Centrales

Un horno de vacío contrarresta directamente la interferencia atmosférica al eliminar físicamente el aire y otros gases de la cámara de procesamiento. Esto crea un espacio químicamente inerte donde el material puede ser tratado sin temor a reacciones no deseadas.

Creación de un Espacio Químicamente Inerte

Al reducir la presión de la cámara (bombeo), la concentración de gases reactivos como el oxígeno se reduce a niveles insignificantes. Esto efectivamente priva de "combustible" a las reacciones químicas potenciales para que ocurran.

El resultado es un entorno de procesamiento prístino que preserva la composición química y la pureza del material durante todo el ciclo de calentamiento y enfriamiento.

Mejora de la Estructura y el Rendimiento del Material

Más allá de simplemente prevenir daños, un ambiente de vacío es crucial para mejorar activamente las propiedades del material. Durante el recocido al vacío, por ejemplo, el ciclo controlado de calentamiento y enfriamiento en un ambiente limpio realiza varias funciones:

- Alivia las tensiones internas acumuladas durante la fabricación.

- Refina la estructura cristalina para una mejor uniformidad.

- Mejora la plasticidad y la tenacidad, haciendo el material menos quebradizo.

- Optimiza la estructura de grano, lo que puede aumentar la dureza y la resistencia.

Permitiendo un Control Preciso del Proceso

Un vacío proporciona una base perfectamente estable y predecible. Sin la variable de los gases atmosféricos, los ingenieros obtienen un control preciso sobre todo el proceso de tratamiento térmico.

Esta consistencia es esencial para resultados repetibles en procesos sensibles como la sinterización, donde los materiales en polvo se calientan para fusionarse en un objeto sólido y denso. Un vacío asegura que el producto final esté libre de huecos internos o impurezas causadas por gases atrapados.

Comprensión de las Compensaciones y Consideraciones

Aunque potente, un ambiente de vacío no es una solución universal. Su aplicación depende del material específico y del resultado deseado.

No Todos los Procesos Requieren un Vacío

Algunos tratamientos térmicos utilizan intencionalmente una atmósfera específica. Por ejemplo, un proceso podría requerir un ambiente de argón puro para prevenir reacciones o una atmósfera rica en nitrógeno para nitrurar acero. El vacío es simplemente una herramienta para el control atmosférico.

El Costo de la Pureza

La integración de bombas de vacío, sellos y sistemas de control añade una complejidad y un costo significativos a la configuración de un horno. El nivel de vacío requerido también afecta el gasto: lograr un "alto vacío" es más exigente que un "vacío rugoso".

El Desafío del Desgasificado (Outgassing)

Los materiales en sí mismos pueden ser una fuente de contaminación. Cuando se calientan en un vacío, los gases atrapados dentro de la muestra pueden liberarse en un proceso llamado desgasificado (*outgassing*). Esto puede comprometer el nivel de vacío y requiere una gestión cuidadosa mediante procedimientos de bombeo adecuados y diseño del horno.

Aplicando el Vacío a sus Objetivos Materiales

La decisión de usar un horno de vacío debe estar impulsada por las propiedades específicas que necesita lograr en su producto final.

- Si su enfoque principal es la máxima pureza: Un vacío es esencial para procesar metales sensibles, semiconductores o aleaciones donde incluso cantidades traza de oxidación causarían fallas.

- Si su enfoque principal es mejorar las propiedades mecánicas: El recocido al vacío es el método superior para aliviar el estrés y mejorar la resistencia y tenacidad de metales y aleaciones sin degradación superficial.

- Si su enfoque principal es una sinterización consistente: Un ambiente de vacío es fundamental para crear piezas cerámicas o metálicas densas y puras al prevenir los gases atrapados que causan porosidad y defectos.

En última instancia, el uso de un vacío le otorga un control definitivo sobre el entorno de procesamiento, permitiéndole diseñar materiales hasta su máximo potencial.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Previene la Oxidación | Elimina el oxígeno para evitar la degradación superficial y la formación de impurezas. |

| Reduce la Contaminación | Elimina los gases reactivos para un procesamiento de material de alta pureza. |

| Evita la Descarburización | Preserva el contenido de carbono en las aleaciones para mantener la dureza y la resistencia. |

| Mejora la Estructura del Material | Mejora la estructura cristalina y de grano para una mejor uniformidad y tenacidad. |

| Permite Control Preciso | Proporciona un ambiente estable para resultados repetibles en recocido y sinterización. |

Desbloquee todo el potencial de su procesamiento de materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos Hornos de Crisol, Tubulares, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos con profunda personalización para satisfacer sus necesidades experimentales únicas. Ya sea que busque la máxima pureza, propiedades mecánicas mejoradas o una sinterización consistente, nuestra experiencia garantiza un control preciso y resultados superiores. Contáctenos hoy para discutir cómo podemos adaptar una solución para su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Para qué aplicaciones industriales y de investigación se utilizan los hornos tubulares? Descubra soluciones de procesamiento térmico precisas

- ¿Por qué un horno de tubo de vacío de alta precisión es esencial para el grafeno CVD? Dominio del control de crecimiento y la pureza

- ¿Cuál es la función principal de los tubos sellados de cuarzo de alta pureza? Domina la síntesis de aleaciones Sb-Te con aislamiento de precisión

- ¿Cuál es la función de los tubos de cuarzo encapsulados en alto vacío para Ce2(Fe, Co)17? Garantizar la pureza y estabilidad de la fase

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz