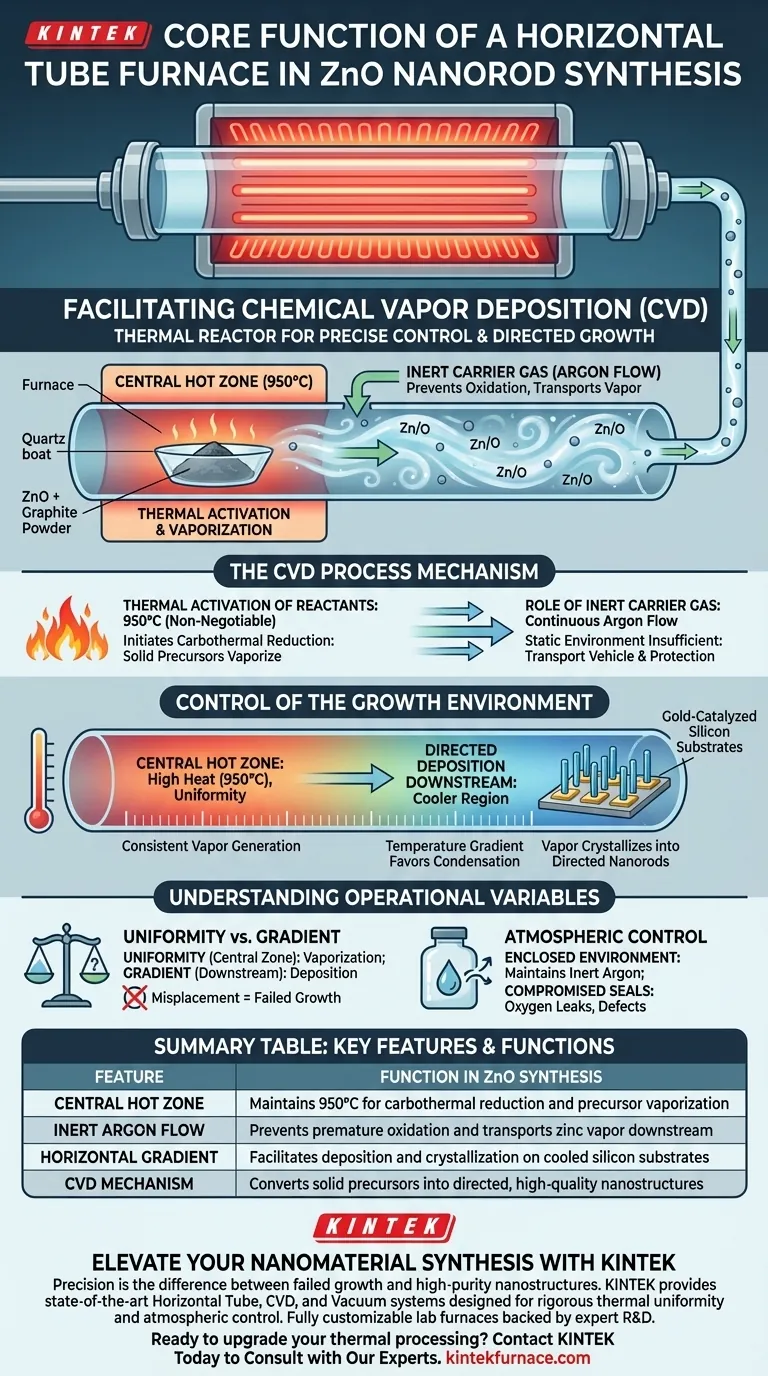

La función principal de un horno tubular horizontal en esta aplicación específica es facilitar la Deposición Química de Vapor (CVD) a través de una gestión térmica precisa. Al calentar una mezcla de óxido de zinc (ZnO) y polvo de grafito a exactamente 950 grados Celsius dentro de una zona caliente central, el horno vaporiza las materias primas. Luego mantiene un flujo constante de gas argón para transportar este vapor río abajo, donde se deposita sobre sustratos de silicio catalizados con oro para formar nanobarras.

Conclusión clave: El horno tubular horizontal actúa como un reactor térmico que convierte precursores sólidos en vapor y crea las condiciones aerodinámicas necesarias para que ese vapor viaje y se recristalice. Permite la separación de la zona de vaporización (alto calor) y la zona de deposición (aguas abajo), lo cual es esencial para el crecimiento dirigido de nanoestructuras de alta calidad.

Facilitación de la Deposición Química de Vapor (CVD)

Para comprender por qué un horno tubular horizontal es la herramienta estándar para este proceso, debe observar los requisitos específicos del mecanismo de CVD.

Activación Térmica de los Reactivos

La síntesis de nanobarras de ZnO requiere una energía de activación térmica significativa. El trabajo principal del horno es generar esta energía de manera controlada.

Al elevar la temperatura de la zona central a 950 °C, el horno inicia una reacción de reducción carbotérmica entre el ZnO y el polvo de grafito. Este alto calor es innegociable; sin él, los precursores sólidos no pueden vaporizarse eficazmente para iniciar el proceso.

El Papel del Gas Portador Inerte

Un entorno estático es insuficiente para este tipo de síntesis. El horno está diseñado para acomodar un flujo constante de gas argón.

Este gas inerte cumple dos propósitos: evita reacciones químicas no deseadas (como la oxidación prematura) y actúa como vehículo de transporte. Transporta el vapor rico en zinc desde el centro caliente del tubo hacia las regiones más frías aguas abajo.

Control del Entorno de Crecimiento

La configuración física del tubo "horizontal" no es arbitraria; admite la separación espacial requerida para el crecimiento de nanobarras.

La Zona Caliente Central

El horno crea una zona caliente central donde se mantiene la temperatura más alta (950 °C) con alta uniformidad.

Aquí es donde se colocan los "materiales fuente" (ZnO y grafito). La uniformidad aquí asegura que la transición de fase de sólido a vapor sea consistente y eficiente.

Deposición Dirigida Aguas Abajo

La síntesis no ocurre donde la calefacción es más intensa. El diseño del horno permite un gradiente de temperatura a lo largo del tubo.

A medida que el vapor se mueve "aguas abajo", alejándose del centro de 950 °C, llega a los sustratos de silicio catalizados con oro. El entorno térmico preciso en esta ubicación aguas abajo permite que el vapor se condense y cristalice en nanobarras dirigidas.

Comprensión de los Compromisos

Si bien el horno tubular horizontal es la herramienta ideal para esta síntesis, existen variables operativas que pueden afectar el éxito.

Uniformidad de Temperatura vs. Gradiente

Un punto común de confusión es la necesidad de uniformidad frente a la necesidad de un gradiente.

Si bien las referencias complementarias resaltan la importancia de la uniformidad de la temperatura para la pureza de fase, esto generalmente se aplica a la zona central donde ocurre la vaporización. Sin embargo, para el crecimiento real, a menudo se requiere un gradiente para que el vapor pueda depositarse en el sustrato más frío. Una mala comprensión de la posición de su sustrato en relación con la zona caliente central resultará en un crecimiento fallido.

Limitaciones del Control Atmosférico

El horno depende de un entorno cerrado para mantener la atmósfera de argón.

Si los sellos del tubo o los tapones de los extremos están comprometidos, puede filtrarse oxígeno. Esto altera el entorno inerte, alterando potencialmente la estequiometría del ZnO o causando defectos en la estructura cristalina de las nanobarras.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de un horno tubular horizontal para la síntesis de ZnO, alinee su configuración con sus objetivos de investigación específicos.

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que la zona de calentamiento central esté calibrada para mantener 950 °C con alta uniformidad para garantizar la vaporización completa de la mezcla precursora.

- Si su enfoque principal es el Crecimiento Dirigido: Preste estricta atención a la colocación de los sustratos catalizados con oro aguas abajo, asegurándose de que estén posicionados donde el gradiente de temperatura favorece la deposición.

El éxito en la síntesis de nanobarras no solo depende de la generación de calor, sino de utilizar el horno para controlar estrictamente el transporte de masa desde una fuente sólida a una estructura cristalina dirigida.

Tabla Resumen:

| Característica | Función en la Síntesis de Nanobarras de ZnO |

|---|---|

| Zona Caliente Central | Mantiene 950 °C para la reducción carbotérmica y la vaporización de precursores |

| Flujo de Argón Inerte | Previene la oxidación prematura y transporta el vapor de zinc aguas abajo |

| Gradiente Horizontal | Facilita la deposición y cristalización en sustratos de silicio enfriados |

| Mecanismo de CVD | Convierte precursores sólidos en nanoestructuras dirigidas y de alta calidad |

Mejore su Síntesis de Nanomateriales con KINTEK

La precisión es la diferencia entre el crecimiento fallido y las nanoestructuras de alta pureza. KINTEK proporciona sistemas de Tubo Horizontal, CVD y Vacío de última generación diseñados para mantener la rigurosa uniformidad térmica y el control atmosférico requeridos para la síntesis de óxido de zinc.

Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus especificaciones de investigación únicas. Ya sea que esté optimizando la pureza de fase o dominando el crecimiento dirigido, KINTEK ofrece la confiabilidad que su laboratorio merece.

¿Listo para actualizar su procesamiento térmico? Contacte a KINTEK Hoy Mismo para Consultar con Nuestros Expertos

Guía Visual

Referencias

- Marion Ryan C. Sytu, Jong‐in Hahm. Individual ZnO–Ag Hybrid Nanorods for Synergistic Fluorescence Enhancement Towards Highly Sensitive and Miniaturized Biodetection. DOI: 10.3390/nano15080617

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué ventajas estructurales ofrecen los hornos de tubo de vacío? Logre pureza y precisión en el procesamiento de materiales

- ¿Qué factores deben considerarse al seleccionar un horno tubular? Elija el horno adecuado para las necesidades de su laboratorio

- ¿Qué otras industrias se benefician de los hornos tubulares de lecho fluidizado vertical? Aumente la eficiencia en los sectores de alta tecnología y pesados

- ¿Por qué usar revestimientos de lámina de acero inoxidable o níquel en hornos de tubo? Proteja su equipo durante la activación con KOH

- ¿Qué materiales se utilizan para una cámara de calentamiento de horno tubular? Optimizar para temperatura, pureza y durabilidad.

- ¿Qué entorno de procesamiento central proporciona un horno de tubo de vacío para las redes de carbono pirolítico? Guía experta

- ¿Por qué se requiere un horno tubular de alta temperatura para la calcinación de NiWO4? Logrando materiales de cátodo de alto rendimiento

- ¿Qué papel juega la integración de una balanza electrónica y un horno tubular en los experimentos de reducción de hidrógeno?