Estructuralmente, un horno de tubo de vacío se define por su cuerpo compacto e integrado construido con materiales de alta calidad y resistentes a la corrosión. Estas opciones de diseño crean un sistema sellado y duradero que es ligero, resistente a las vibraciones y diseñado para una larga vida útil con una contaminación mínima.

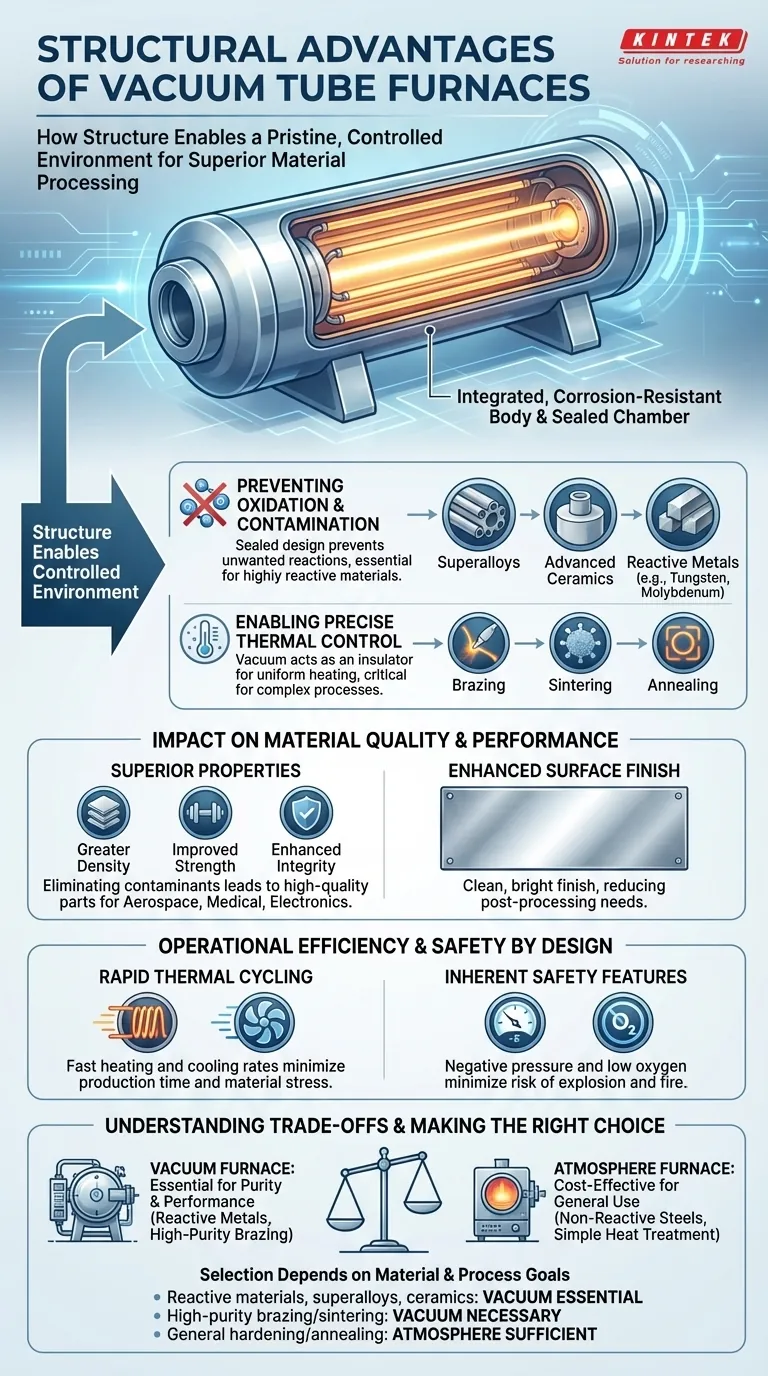

La principal ventaja de la estructura de un horno de vacío no es su forma física, sino su función: crear y mantener un vacío prístino y controlado. Este entorno es lo que permite un procesamiento de materiales superior al eliminar la contaminación atmosférica y permitir un control térmico preciso.

Cómo la estructura permite un entorno controlado

La función principal de la construcción física del horno es facilitar una cámara de procesamiento estable y libre de aire. Este entorno único es la fuente de sus ventajas clave.

Prevención de la oxidación y la contaminación

El cuerpo sellado e integrado permite la eliminación completa del aire. Operar en este vacío previene reacciones químicas no deseadas, como la oxidación, que de otro modo degradarían la pieza de trabajo a altas temperaturas.

Esto hace que el horno sea esencial para procesar materiales altamente reactivos o de alto rendimiento como superaleaciones, cerámicas avanzadas y metales reactivos como el tungsteno y el molibdeno.

Permitir un control térmico preciso

El entorno de vacío en sí mismo actúa como un excelente aislante, lo que, combinado con elementos calefactores avanzados, permite un control de temperatura extremadamente preciso y uniforme.

Esta precisión es fundamental para procesos complejos como la soldadura fuerte (brazing), la sinterización y el recocido (annealing), donde incluso desviaciones menores de temperatura pueden comprometer la integridad del producto final.

El impacto en la calidad y el rendimiento del material

El entorno controlado creado por la estructura del horno se traduce directamente en productos finales de mayor calidad con características físicas superiores.

Propiedades superiores del material

Al eliminar los contaminantes y garantizar un calentamiento uniforme, el procesamiento al vacío da como resultado piezas terminadas con mayor densidad, resistencia mejorada e integridad estructural mejorada. Este es un requisito innegociable para los componentes utilizados en la industria aeroespacial, médica y de electrónica avanzada.

Acabado superficial mejorado

Sin el riesgo de oxidación, los materiales salen del horno con un acabado superficial limpio y brillante. Esto a menudo reduce o elimina la necesidad de pasos de postprocesamiento como la limpieza química o el pulido, ahorrando tiempo y recursos.

Eficiencia operativa y seguridad por diseño

La estructura del horno también está optimizada para la eficiencia de la producción y la seguridad del operador, lo que la distingue de los hornos convencionales basados en atmósfera.

Ciclos térmicos rápidos

Muchos hornos de vacío están diseñados para altas tasas de calentamiento para minimizar el tiempo de producción. Fundamentalmente, también incorporan capacidades de enfriamiento rápido, lo que puede reducir el estrés interno y prevenir la deformación del material.

Características de seguridad inherentes

Operar a presión negativa elimina inherentemente el riesgo de explosión que puede existir con sistemas de presión positiva.

Además, el contenido de oxígeno extremadamente bajo dentro de la cámara de vacío minimiza el riesgo de incendio, lo que la convierte en una tecnología fundamentalmente más segura en comparación con muchos hornos de calentamiento convencionales.

Comprender las compensaciones

Aunque es potente, la naturaleza especializada de un horno de vacío introduce consideraciones específicas que deben sopesarse frente a sus beneficios.

No es una solución universal

Estos hornos están diseñados específicamente para procesos donde la contaminación atmosférica es un punto crítico de fallo. Para tratamientos térmicos simples en materiales comunes que no son sensibles a la oxidación, un horno de atmósfera menos complejo y menos costoso puede ser más apropiado.

Tiempo del ciclo de proceso

Aunque las tasas de calentamiento y enfriamiento son rápidas, lograr un vacío profundo puede añadir tiempo al comienzo de cada ciclo. Este tiempo de "bombeo" debe tenerse en cuenta en la planificación general de la producción, especialmente para aplicaciones de alto rendimiento.

Complejidad del mantenimiento

Los sistemas necesarios para crear y mantener un alto vacío, incluidas bombas, sellos y medidores, requieren mantenimiento especializado. La integridad de los sellos y la cámara del horno es primordial y exige un mantenimiento riguroso.

Tomar la decisión correcta para su aplicación

La elección del horno adecuado depende completamente de sus requisitos de material y objetivos de proceso.

- Si su enfoque principal es el procesamiento de metales reactivos, superaleaciones o cerámicas avanzadas: Un horno de vacío es esencial para prevenir la contaminación y lograr las propiedades del material requeridas.

- Si su enfoque principal es la soldadura fuerte o la sinterización de alta pureza: El entorno limpio y controlado de un horno de vacío es necesario para garantizar uniones fuertes y sin huecos, y la consolidación de piezas.

- Si su enfoque principal es el endurecimiento o recocido de propósito general de aceros no reactivos: Un horno de atmósfera convencional es a menudo una solución más rentable y operacionalmente más simple.

En última instancia, elegir un horno de vacío es una decisión estratégica para priorizar la pureza y el rendimiento del material por encima de todo.

Tabla de resumen:

| Ventaja | Descripción |

|---|---|

| Previene la oxidación | El diseño sellado elimina el aire, evitando la contaminación de materiales reactivos como superaleaciones y cerámicas. |

| Permite un control térmico preciso | El entorno de vacío actúa como aislante, permitiendo un calentamiento uniforme para procesos como soldadura fuerte y recocido. |

| Mejora la calidad del material | Da como resultado una mayor densidad, resistencia y acabados superficiales limpios, reduciendo las necesidades de postprocesamiento. |

| Mejora la seguridad | La presión negativa reduce los riesgos de explosión e incendio en comparación con los hornos convencionales. |

| Soporta ciclos rápidos | Las altas tasas de calentamiento y enfriamiento minimizan el tiempo de producción y el estrés del material. |

¡Mejore su procesamiento de materiales con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de tubo de vacío, hornos mufla, hornos de tubo, hornos rotatorios y sistemas CVD/PECVD confiables. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus requisitos experimentales únicos para una pureza, precisión y rendimiento superiores. Contáctenos hoy para discutir cómo nuestros hornos pueden optimizar sus procesos y ofrecer resultados excepcionales.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas