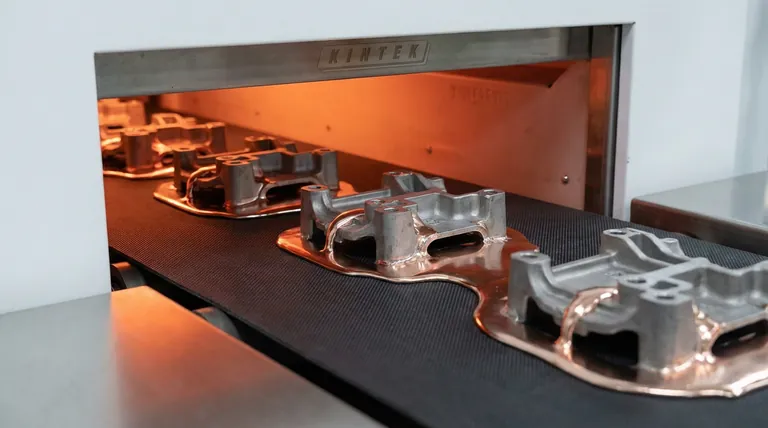

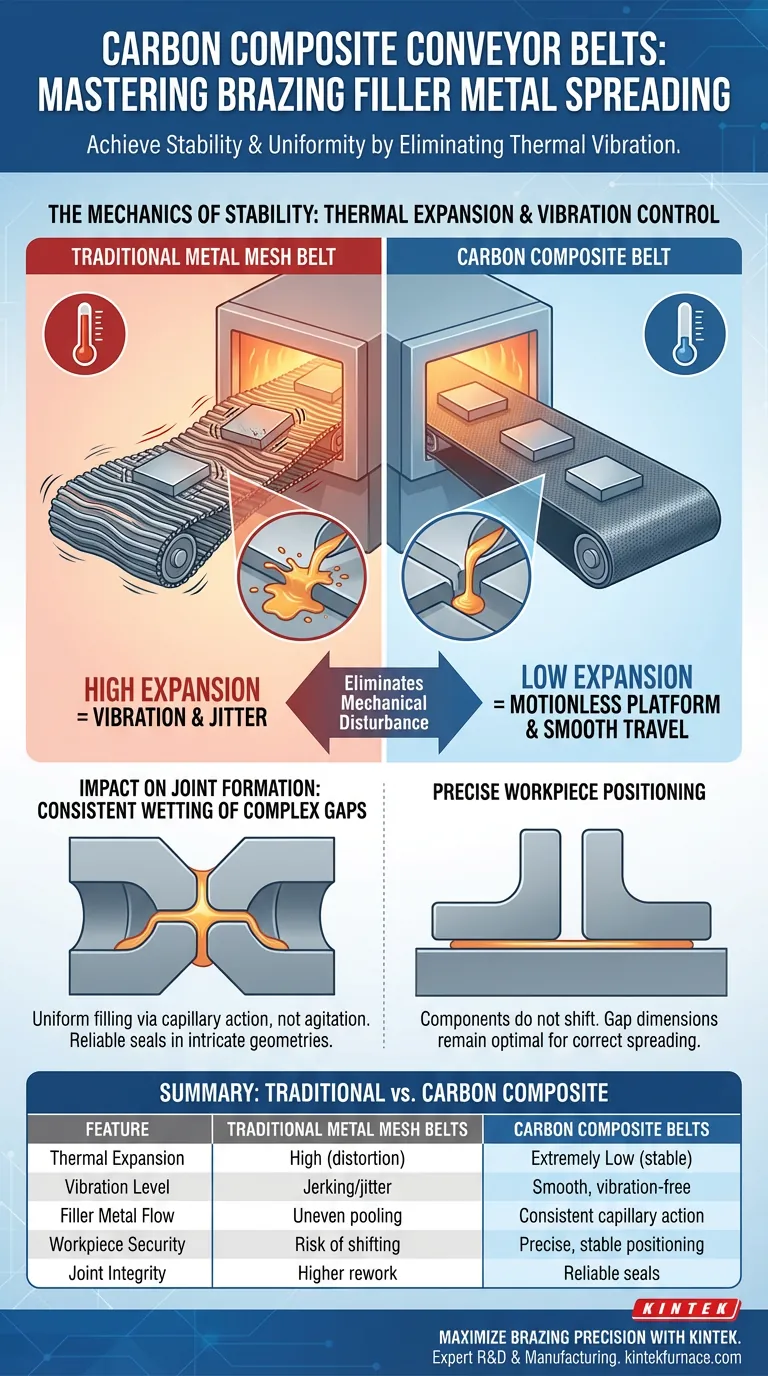

Las cintas transportadoras de composite de carbono mejoran significativamente la estabilidad y uniformidad de la propagación del metal de aportación de soldadura fuerte. A diferencia de las cintas de malla metálica tradicionales, los materiales de composite de carbono poseen un coeficiente de expansión térmica muy bajo, lo que minimiza drásticamente la vibración mecánica durante el funcionamiento del horno. Esto crea una plataforma inmóvil que permite que el metal de aportación fluya hacia las brechas de unión complejas sin la interrupción causada por el movimiento o la vibración de la cinta.

La clave: La calidad de una unión soldada depende en gran medida de la estabilidad de la pieza de trabajo durante la fase de mojado. Las cintas de composite de carbono eliminan la vibración inducida por la expansión térmica, asegurando que la acción capilar sea impulsada únicamente por la tensión superficial y la geometría de la unión, no por la agitación mecánica externa.

La Mecánica de la Estabilidad

Reducción de la Expansión Térmica

El principal impulsor de un comportamiento de propagación superior es el bajo coeficiente de expansión térmica de la cinta.

Las cintas metálicas tradicionales se expanden y contraen significativamente al pasar por las zonas de calor. Este movimiento térmico a menudo se traduce en tirones o vibraciones físicas a medida que la cinta se mueve a través del sistema de accionamiento del horno. Las cintas de composite de carbono mantienen una estabilidad dimensional, eliminando esta fuente de energía cinética.

Eliminación de Perturbaciones Mecánicas

Debido a que la cinta no se expande ni se distorsiona, viaja suavemente a través del horno.

Este desplazamiento suave evita las perturbaciones mecánicas que normalmente sacuden las piezas de trabajo. En el contexto de la soldadura fuerte, incluso las microvibraciones pueden interrumpir el flujo del metal de aportación fundido o hacer que se acumule de manera desigual.

Impacto en la Formación de Uniones

Mojado Consistente de Brechas Complejas

La estabilidad proporcionada por las cintas de composite de carbono permite un llenado uniforme de uniones difíciles.

Cuando el transportador vibra, el metal de aportación líquido puede ser agitado fuera de la brecha o forzado a mojar la superficie de manera irregular. Un entorno sin vibraciones asegura que el metal de aportación siga la ruta capilar prevista, lo que resulta en un sellado fiable incluso en geometrías complejas.

Posicionamiento Preciso de la Pieza de Trabajo

El movimiento estable de la cinta asegura que los componentes que se sueldan no se desplacen entre sí.

Si las piezas se mueven durante el ciclo de calentamiento debido a la vibración de la cinta, las dimensiones de la brecha de unión pueden cambiar. Al mantener un posicionamiento exacto, la cinta de composite de carbono asegura que la brecha permanezca óptima para que el metal de aportación se propague correctamente.

Comprensión de las Limitaciones

El Alcance del Beneficio

Si bien las cintas de composite de carbono ofrecen una estabilidad superior, es importante comprender que resuelven un problema mecánico específico: la vibración causada por la expansión térmica.

Si su horno tiene otras fuentes de inestabilidad mecánica, como un motor de accionamiento defectuoso o rodillos desalineados, la cinta por sí sola puede no resolver todos los problemas de propagación. El beneficio de estas cintas se maximiza en entornos de alta precisión donde el más mínimo movimiento puede comprometer la acción capilar del metal de aportación.

Tomando la Decisión Correcta para su Objetivo

Para determinar si las cintas de composite de carbono son la solución adecuada para su proceso de soldadura fuerte, considere sus requisitos de producción específicos:

- Si su principal objetivo es soldar geometrías complejas: La ausencia de vibraciones es fundamental aquí; estas cintas aseguran que el metal de aportación penetre en brechas intrincadas sin interrupción.

- Si su principal objetivo es reducir las tasas de retrabajo: La estabilidad de la cinta evita el desplazamiento de las piezas, abordando directamente las causas comunes de mojado incompleto o uniones desalineadas.

Al neutralizar la expansión térmica, transforma el transportador de una variable a una constante, asegurando que la física de su proceso de soldadura fuerte funcione exactamente como se pretende.

Tabla Resumen:

| Característica | Cintas de Malla Metálica Tradicionales | Cintas de Composite de Carbono |

|---|---|---|

| Expansión Térmica | Alta (conduce a la distorsión de la cinta) | Extremadamente Baja (dimensiones estables) |

| Nivel de Vibración | Tirones/vibraciones mecánicas | Desplazamiento suave y sin vibraciones |

| Flujo del Metal de Aportación | Potencial de acumulación desigual | Acción capilar consistente |

| Seguridad de la Pieza de Trabajo | Riesgo de desplazamiento durante el calentamiento | Posicionamiento preciso y estable |

| Integridad de la Unión | Mayor retrabajo en piezas complejas | Sellados fiables en brechas intrincadas |

Maximice la Precisión de su Soldadura Fuerte con KINTEK

No permita que las vibraciones mecánicas comprometan la calidad de su unión. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, junto con soluciones de transporte avanzadas como cintas de composite de carbono. Ya sea que necesite una configuración estándar o un sistema personalizable para sus necesidades de laboratorio únicas, nuestro equipo técnico está listo para ayudarle a eliminar variables y garantizar un mojado perfecto en todo momento.

¿Listo para mejorar su procesamiento térmico? ¡Contáctenos hoy mismo para discutir su proyecto!

Guía Visual

Referencias

- Yoshio Bizen, Yasuyuki Miyazawa. Brazing of Ferritic Stainless Steel with Ni-25Cr-6P-1.5Si-0.5B-1.5Mo Amorphous Brazing Foil Having a Liquidus of 1243 K with Continuous Conveyor Belt Furnace in Low-Oxygen Atmosphere. DOI: 10.2320/matertrans.mt-m2023207

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué es necesario un sistema preciso de control y suministro de flujo de gas durante la conversión termoquímica de biocarbón de cáscara de arroz?

- ¿Qué roles desempeñan los moldes de grafito de alta pureza durante el Sinterizado por Plasma de Chispa (SPS) de Ba0.95La0.05FeO3-δ? Guía Esencial

- ¿Cuáles son las ventajas de usar crisoles de corindón abiertos para el análisis térmico? Datos precisos de biomasa y carbón

- ¿Por qué se utiliza la placa de acero ASTM A36 para los marcos de los hornos de tratamiento térmico? Resistencia fiable y eficiencia de costes

- ¿Qué industrias pueden beneficiarse del uso de la bomba de vacío multifuncional de agua circulante? Descubra soluciones de vacío limpias y eficientes

- ¿Cuáles son las ventajas de usar un pirómetro de dos colores? Medición de precisión para hornos de ultra alta temperatura

- ¿De qué material están hechos los tubos de cuarzo y qué temperatura pueden soportar? Descubra soluciones de alta temperatura para su laboratorio

- ¿Cuál es la importancia de los controladores de flujo másico de alta precisión en las pruebas de NiFe2O4? Garantizar la integridad de los datos