Un sistema preciso de control y suministro de flujo de gas es la columna vertebral operativa de la producción de biocarbón de cáscara de arroz de alta calidad. Asegura la entrega inquebrantable de gases inertes (como argón) o gases fuente de carbono (como propano) a una velocidad constante y predeterminada. Sin esta estabilidad mecánica, el proceso de conversión termoquímica se vuelve errático, lo que hace imposible lograr el entorno de pirólisis controlado necesario para la síntesis de materiales avanzados.

La estricta regulación del flujo y la composición del gas es la palanca principal para diseñar la estructura interna del biocarbón. Dicta el recubrimiento exitoso de los marcos de carbono-silicio, lo que a su vez define la porosidad y la química de la superficie del material.

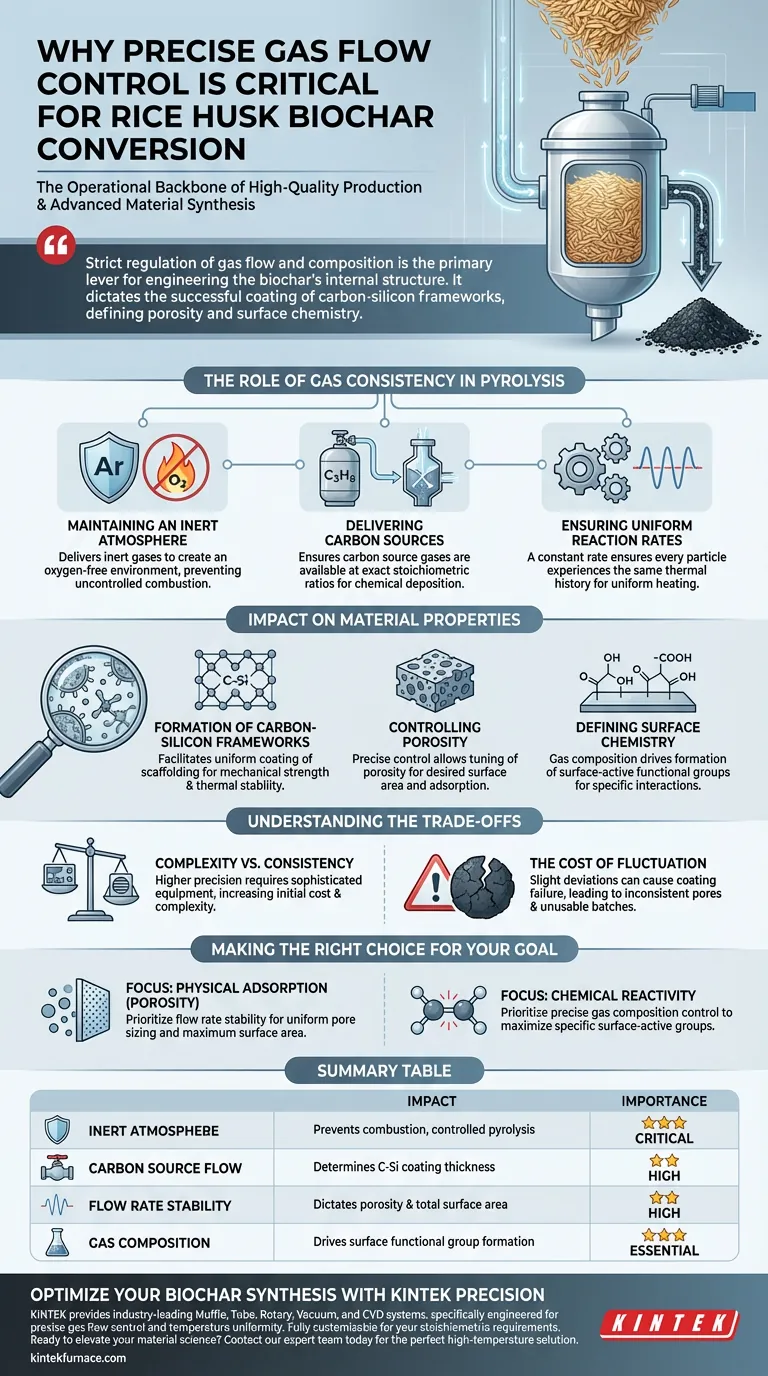

El papel de la consistencia del gas en la pirólisis

Para transformar la cáscara de arroz cruda en biocarbón diseñado, el entorno de reacción debe permanecer estable. El sistema de suministro de gas es la herramienta principal para mantener este equilibrio.

Mantenimiento de una atmósfera inerte

El sistema debe suministrar gases inertes, como argón, para crear un ambiente libre de oxígeno. Esto evita la combustión incontrolada de la biomasa, asegurando que el material sufra pirólisis en lugar de quemarse.

Suministro de fuentes de carbono

Para aplicaciones específicas, se introducen gases fuente de carbono como el propano. Un flujo preciso asegura que estos gases estén disponibles en las proporciones estequiométricas exactas requeridas para la deposición química.

Garantizar tasas de reacción uniformes

Las fluctuaciones en el flujo de gas provocan un calentamiento y velocidades de reacción desiguales dentro del reactor. Una tasa constante asegura que cada partícula de cáscara de arroz experimente la misma historia térmica.

Impacto en las propiedades del material

El objetivo final del sistema de gas es diseñar las propiedades microscópicas del producto final. La precisión del flujo se correlaciona directamente con la calidad de las microcápsulas de biocarbón.

Formación de marcos de carbono-silicio

Las cáscaras de arroz son únicas debido a su alto contenido de sílice. El flujo de gas preciso facilita el recubrimiento uniforme de marcos de carbono-silicio, un andamio estructural que proporciona resistencia mecánica y estabilidad térmica.

Control de la porosidad

La velocidad de flujo determina cómo escapan los volátiles y cómo se forman nuevas estructuras. El control preciso le permite "ajustar" la porosidad, determinando el área superficial disponible para la actividad de adsorción o catalítica.

Definición de la química de la superficie

La composición del flujo de gas impulsa la formación de grupos funcionales superficialmente activos. Estos grupos químicos determinan cómo el biocarbón interactúa con otras sustancias, como contaminantes en la filtración de agua o nutrientes en la enmienda del suelo.

Comprender las compensaciones

Si bien los sistemas de gas de alta precisión ofrecen un control superior, introducen desafíos específicos que deben gestionarse.

Complejidad frente a consistencia

La implementación de un sistema capaz de precisión a nivel de nanómetro requiere controladores de flujo másico y equipos de monitoreo sofisticados. Esto aumenta el costo de capital inicial y la complejidad operativa en comparación con sistemas de ventilación pasivos y simples.

El costo de la fluctuación

Si el flujo de gas se desvía incluso ligeramente, el mecanismo de "recubrimiento" puede fallar. Esto da como resultado un biocarbón con tamaños de poro inconsistentes o una activación superficial incompleta, lo que hace que el lote no sea adecuado para aplicaciones de alto rendimiento.

Tomar la decisión correcta para su objetivo

El nivel de precisión requerido en su sistema de suministro de gas depende de la aplicación prevista de su biocarbón de cáscara de arroz.

- Si su enfoque principal es la adsorción física (porosidad): Priorice la estabilidad del caudal para garantizar un tamaño de poro uniforme y un área superficial máxima dentro del marco de carbono-silicio.

- Si su enfoque principal es la reactividad química: Priorice el control preciso de la composición del gas para maximizar la formación de grupos funcionales superficialmente activos específicos.

Dominar el flujo de gas no se trata solo de mantener el proceso en funcionamiento; es la diferencia entre quemar residuos e diseñar un nanomaterial funcional.

Tabla resumen:

| Característica | Impacto en la producción de biocarbón | Nivel de importancia |

|---|---|---|

| Atmósfera inerte | Evita la combustión y asegura una pirólisis controlada. | Crítico |

| Flujo de fuente de carbono | Determina el grosor de las capas de recubrimiento de carbono-silicio. | Alto |

| Estabilidad del caudal | Dicta la porosidad interna y el área superficial total. | Alto |

| Composición del gas | Impulsa la formación de grupos funcionales superficialmente activos específicos. | Esencial |

Optimice su síntesis de biocarbón con la precisión de KINTEK

El biocarbón de alto rendimiento requiere la estabilidad inquebrantable de equipos profesionales de procesamiento térmico. KINTEK ofrece sistemas líderes en la industria de mufas, tubos, rotatorios, de vacío y CVD, diseñados específicamente para ofrecer el control preciso del flujo de gas y la uniformidad de temperatura que exige su investigación. Nuestros sistemas son totalmente personalizables para cumplir con los requisitos estequiométricos únicos de la ingeniería de su marco de carbono-silicio.

¿Listo para mejorar su ciencia de materiales? Póngase en contacto con nuestro equipo de expertos hoy mismo para encontrar la solución de alta temperatura perfecta adaptada a las necesidades de su laboratorio.

Guía Visual

Referencias

- Alibek Mutushev, Dauren Mukhanov. Development and application of microcapsules based on rice husk and metallurgical sludge to improve soil fertility. DOI: 10.1038/s41598-024-73329-4

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cómo se mantiene la precisión de la medición en los pirómetros infrarrojos? Dominio de la Higiene Óptica para Fusión Metálica a Alta Temperatura

- ¿Por qué se utiliza algodón de alta temperatura como amortiguación entre la muestra de cerámica y la bandeja durante la sinterización? Evitar la distorsión

- ¿Qué papel juega un controlador de flujo másico (MFC) en la reducción de aluminio basada en plasma? Control de precisión para altos rendimientos

- ¿Por qué son importantes los bastidores de soporte para el tubo del horno de alúmina? Evitan la deformación y falla a altas temperaturas

- ¿Por qué usar un crisol tapado para la calcinación de g-C3N4? Mejora el área superficial a través de la auto-exfoliación

- ¿Cuál es la función de un cristalizador de condensación en un sistema de recuperación de vapor de magnesio? Purificación y rendimiento maestros

- ¿Cuál es la importancia de utilizar termopares tipo K soldados por puntos en el tratamiento térmico del acero DP? Domina la precisión térmica

- ¿Por qué es necesario un horno de secado al vacío para los polvos cerámicos de Al2O3/TiC? Garantiza la pureza y previene la aglomeración