La precisión de la medición en el procesamiento de fusión metálica a alta temperatura se mantiene protegiendo mecánicamente la ruta óptica del pirómetro del entorno hostil. Si bien el sensor se basa en la Ley de Planck para calcular la temperatura a partir de la radiación infrarroja, la acumulación física de vapores metálicos y polvo en la ventana puede obstruir esta radiación. Para evitar este efecto de "empañamiento", los sistemas avanzados utilizan una rueda de protección giratoria equipada con múltiples lentes y espejos para garantizar que haya una línea de visión limpia disponible durante los ciclos experimentales.

La Perspectiva Clave La precisión a alta temperatura tiene menos que ver con la electrónica del sensor y más con la higiene óptica. Incluso el pirómetro más preciso fallará si los vapores metálicos se depositan en la ventana; por lo tanto, un sistema mecánico que rota elementos ópticos frescos en su lugar es esencial para una integridad de datos consistente y a largo plazo.

El Desafío de los Entornos de Alta Temperatura

La Amenaza de la Deposición de Vapor

En entornos de procesamiento que van desde 300 °C hasta 2400 °C, la principal amenaza para la precisión no es el calor, sino la materia particulada.

Las fusiones metálicas liberan vapores y polvo que naturalmente se elevan y se depositan en superficies más frías.

Si estos contaminantes recubren la ventana, bloquean la energía infrarroja. Esto obliga al pirómetro a leer una temperatura inferior a la real, lo que lleva a errores en el proceso.

Por Qué Fallan los Sensores de Contacto

Mantener la precisión es difícil porque las alternativas tradicionales, como los termopares de contacto, a menudo no son adecuadas para estos extremos.

En entornos de sinterización al vacío o de alta corriente, los termopares sufren interferencia electromagnética (EMI), que distorsiona las lecturas.

Además, las sondas físicas tienen una vida útil limitada cuando se exponen a temperaturas ultra altas y metales fundidos reactivos.

La Solución Mecánica para la Precisión

La Rueda de Protección Giratoria

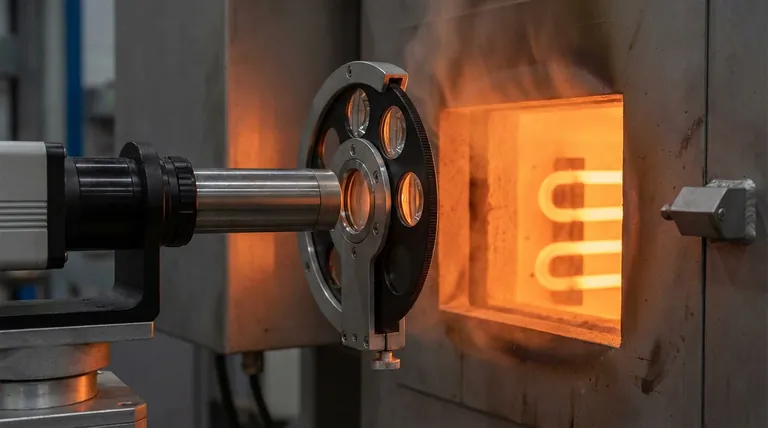

Para contrarrestar la deposición de vapor, los sistemas fiables emplean una rueda de protección giratoria.

Este mecanismo alberga múltiples lentes y espejos. A medida que el proceso continúa y un segmento se ve comprometido por el polvo o el vapor, la rueda gira para exponer un elemento óptico fresco y limpio.

Preservando la Ruta Óptica

Esta rotación mecánica asegura que la ruta de la luz permanezca despejada.

Al mantener una ruta clara, el pirómetro puede recibir con precisión la radiación infrarroja de acuerdo con la Ley de Planck.

Esto permite un monitoreo preciso del centro del molde (a menudo grafito) a través de un orificio de observación, asegurando que los perfiles de calentamiento complejos y los tiempos de mantenimiento se cumplan sin desviaciones.

Comprendiendo las Compensaciones

Complejidad Mecánica

Si bien una rueda de protección resuelve el problema de la precisión, introduce partes móviles en el sistema de detección.

A diferencia de un sensor estático, este mecanismo requiere sincronización con el ciclo del proceso para garantizar que una lente fresca esté disponible cuando se toman mediciones críticas.

Dependencia de la Línea de Visión

La pirometría infrarroja es estrictamente una tecnología sin contacto y de línea de visión.

La precisión depende completamente de la alineación de la ventana y del orificio de observación.

Si el orificio de observación interno en el molde se desplaza o se bloquea físicamente por escombros que la rueda de protección no puede alcanzar, la medición fallará independientemente de la calibración del sensor.

Tomando la Decisión Correcta para su Objetivo

Para lograr resultados consistentes en el procesamiento de fusión metálica, considere cómo prioriza la longevidad del sensor frente a la precisión inmediata de los datos.

- Si su enfoque principal son los Ciclos de Larga Duración: Priorice los sistemas con una rueda de protección de alta capacidad para asegurarse de no quedarse sin elementos ópticos limpios antes de que finalice el proceso.

- Si su enfoque principal es la Inmunidad Electromagnética: Confíe en los pirómetros sin contacto sobre los termopares para eliminar el ruido de los elementos calefactores de alta corriente.

La precisión en pirometría no se trata solo de medir la luz; se trata de garantizar que el camino para esa luz permanezca despejado.

Tabla Resumen:

| Factor | Impacto en la Precisión | Solución |

|---|---|---|

| Deposición de Vapor | Bloquea la radiación IR; causa subestimaciones de temperatura | Rueda de protección giratoria con lentes nuevas |

| Interferencia EMI | Distorsiona las señales electrónicas en los termopares | Pirometría sin contacto (inmunidad electromagnética) |

| Ruta Óptica | Las obstrucciones físicas conducen a un fallo total de la medición | Línea de visión clara y orificios de observación alineados |

| Calor Extremo | Degrada las sondas físicas y los sensores de contacto | Monitoreo sin contacto a alta temperatura (Ley de Planck) |

El Procesamiento de Calor de Precisión Comienza con KINTEK

No permita que la deposición de vapor o la interferencia electromagnética comprometan la integridad de sus datos. KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D experto y fabricación de precisión. Ya sea que necesite sistemas Muffle, Tubulares, Rotatorios, de Vacío o CVD, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades de procesamiento únicas.

¿Listo para optimizar su precisión a alta temperatura? Contáctenos hoy para discutir sus requisitos de horno personalizados.

Referencias

- G. Lohöfer, Andreas Meyer. TEMPUS—A microgravity electromagnetic levitation facility for parabolic flights. DOI: 10.1063/5.0182719

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuáles son las propiedades térmicas de los tubos de alúmina? Descubra su durabilidad y estabilidad a altas temperaturas

- ¿Cuál es la función de una bomba de vacío en el reciclaje de condensadores de tantalio? Optimizar la pureza y la velocidad

- ¿Qué papel juega un molde de cobre en la formación de muestras de vidrio? Maestría en Enfriamiento Rápido y Solidificación Amorfa

- ¿Cómo se compara la pureza de los tubos cerámicos de alúmina con la de los tubos cerámicos de cuarzo? Descubra las diferencias clave para su laboratorio

- ¿Cuáles son las funciones de los crisoles y polvos de incrustación de nitruro de boro en el sinterizado de Si3N4? Guía experta sobre estabilidad de materiales

- ¿Cuál es la función de una placa de grafito en el revestimiento por microondas? Garantiza la pureza y la uniformidad térmica para la síntesis de HEA

- ¿Por qué son necesarios los crisoles de alúmina de alta pureza para el sinterizado de Li2Mg3Ti(1-x)ZrxO6? Garantice la excelencia dieléctrica

- ¿Cómo contribuye una bomba de vacío de paletas rotativas sin aceite al procesamiento de polvo de aluminio? Garantice la pureza y la estabilidad