En una comparación directa, los tubos cerámicos de cuarzo ofrecen una mayor pureza que los tubos cerámicos de alúmina. Si bien la alúmina de alta pureza es excepcionalmente pura, típicamente oscila entre 99.5% y 99.8%, el cuarzo (sílice fundida) alcanza un nivel de pureza aún mayor del 99.99%. Esta distinción es crítica para aplicaciones donde incluso trazas de contaminantes son inaceptables.

Si bien el cuarzo proporciona el nivel más alto de pureza química, la elección entre estos materiales rara vez se trata solo de la pureza. La decisión depende de una compensación crucial: seleccionar cuarzo por su inercia en entornos ultrasensibles frente a elegir alúmina por su resistencia mecánica superior y resistencia al choque térmico en aplicaciones más exigentes.

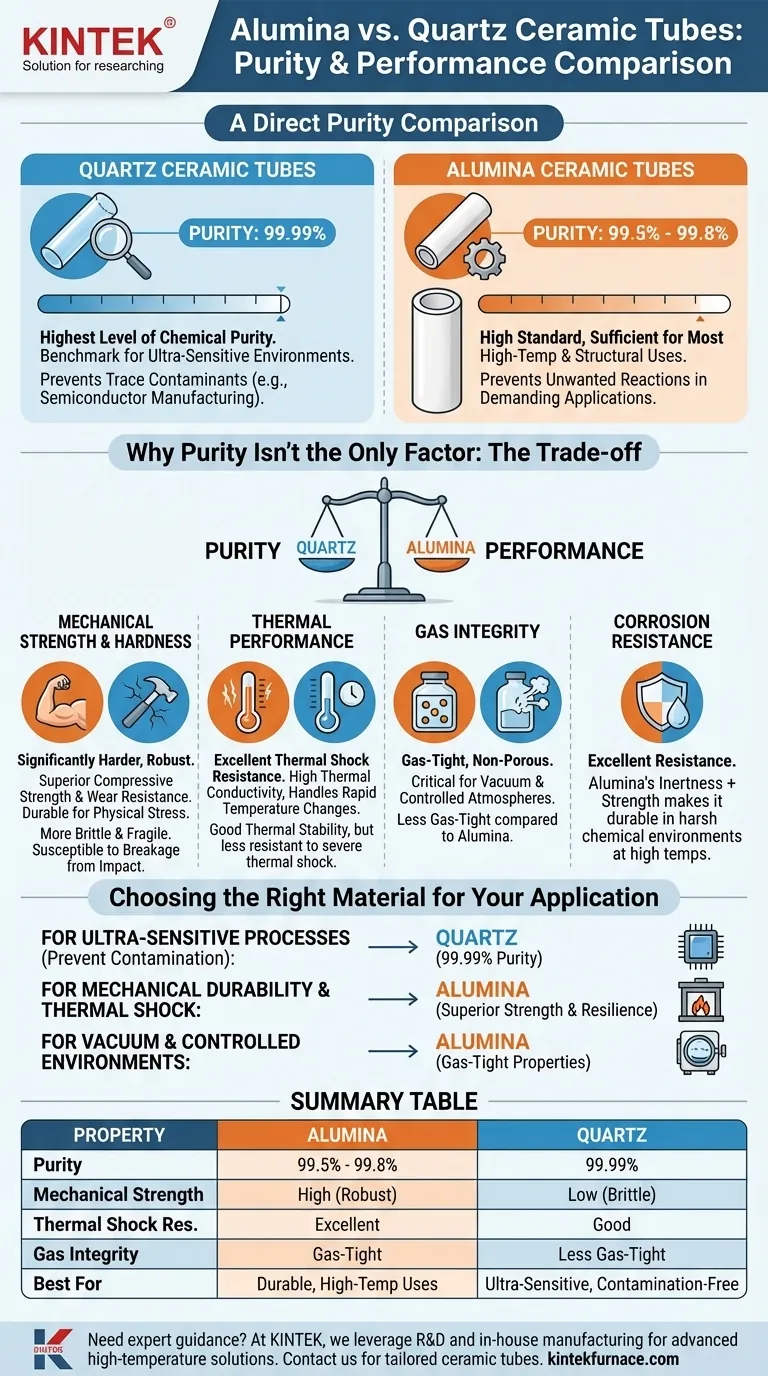

Una comparación directa de pureza

Comprender los números es el primer paso. La sutil diferencia en los porcentajes de pureza tiene implicaciones significativas para la selección de materiales en entornos técnicos.

Cuarzo: El referente de pureza

Con una pureza del 99.99%, el cuarzo es uno de los materiales más puros disponibles para uso industrial y de laboratorio.

Este nivel excepcionalmente bajo de impurezas lo convierte en la elección por defecto para procesos donde prevenir cualquier forma de contaminación química es la máxima prioridad, como en la fabricación de semiconductores o el análisis químico de alta pureza.

Alúmina de alta pureza

Los tubos de alúmina se especifican por su nivel de pureza, que comúnmente oscila entre el 99.5% y el 99.8%.

Aunque técnicamente menos puro que el cuarzo, este sigue siendo un estándar increíblemente alto. Para la gran mayoría de las aplicaciones de hornos de alta temperatura, aislamiento y estructurales, este nivel de pureza es más que suficiente y previene reacciones no deseadas.

Por qué la pureza no es el único factor

La decisión entre cuarzo y alúmina va más allá de una simple competencia de pureza. Las propiedades mecánicas y térmicas de la alúmina a menudo la convierten en una opción más práctica, incluso en entornos de alto riesgo.

Resistencia mecánica y dureza

La alúmina es significativamente más dura y mecánicamente más robusta que el cuarzo. Posee una resistencia a la compresión superior y una excelente resistencia al desgaste y la abrasión.

Esto hace que la alúmina sea la elección ideal para aplicaciones que implican estrés físico, manipulación frecuente o donde la durabilidad es una preocupación principal. El cuarzo, por el contrario, es más quebradizo y frágil.

Rendimiento térmico

La alúmina exhibe una excelente resistencia al choque térmico y una alta conductividad térmica. Esto le permite soportar cambios rápidos de temperatura sin agrietarse y ayuda a distribuir el calor de manera uniforme.

Si bien el cuarzo tiene una excelente estabilidad térmica, la capacidad de la alúmina para manejar ciclos térmicos es a menudo un factor decisivo para hornos y tubos de procesamiento que se calientan y enfrían rápidamente.

Integridad de gases y resistencia a la corrosión

La alúmina de alta pureza se sinteriza a temperaturas muy elevadas, lo que da como resultado un material denso y no poroso. Es hermético a los gases, lo cual es fundamental para mantener el vacío o una atmósfera controlada y protectora.

Ambos materiales tienen una excelente resistencia a la corrosión, pero la combinación de inercia química y resistencia mecánica de la alúmina la hace excepcionalmente duradera en entornos químicos agresivos a altas temperaturas.

Comprender las ventajas y desventajas

Elegir el material adecuado requiere equilibrar la necesidad de pureza absoluta con las exigencias del rendimiento físico.

El coste de la pureza absoluta

La razón principal para elegir cuarzo es su inercia casi perfecta. Si su proceso no puede tolerar ni siquiera niveles de contaminación de partes por millón del propio tubo, el cuarzo es la única opción.

Sin embargo, esta pureza conlleva el costo de la fragilidad mecánica. Los tubos de cuarzo son más susceptibles a romperse por impactos físicos o choques térmicos severos en comparación con la alúmina.

El rendimiento robusto de la alúmina

La alúmina representa un potente equilibrio de propiedades. Ofrece una pureza muy alta combinada con una excelente resistencia, dureza y resiliencia térmica.

Su versatilidad la convierte en el material "caballo de batalla" para miles de aplicaciones, desde tubos de proceso de hornos y aisladores de termopares hasta componentes láser y separadores eléctricos.

Elegir el material adecuado para su aplicación

Su objetivo específico debe dictar su elección. Base su decisión en el factor más crítico para el éxito de su proyecto.

- Si su enfoque principal es evitar la contaminación en procesos ultrasensibles (como la fabricación de semiconductores): Elija cuarzo por su pureza inigualable del 99.99%.

- Si su enfoque principal es la durabilidad mecánica, la resistencia al choque térmico y el uso general a alta temperatura: Elija alúmina de alta pureza por su resistencia y resiliencia superiores.

- Si su enfoque principal es crear un vacío o un ambiente de gas controlado a alta temperatura: Elija alúmina por sus propiedades herméticas a los gases que son superiores a las del cuarzo.

Comprender este equilibrio entre la pureza absoluta y el rendimiento funcional le permite seleccionar el material óptimo para su desafío técnico específico.

Tabla resumen:

| Propiedad | Tubos cerámicos de alúmina | Tubos cerámicos de cuarzo |

|---|---|---|

| Pureza | 99.5% - 99.8% | 99.99% |

| Resistencia mecánica | Alta (robusta, resistente al desgaste) | Baja (quebradiza, frágil) |

| Resistencia al choque térmico | Excelente | Buena |

| Integridad de gases | Hermético a los gases | Menos hermético a los gases |

| Ideal para | Usos duraderos a alta temperatura | Procesos ultrasensibles y sin contaminación |

¿Necesita orientación experta para seleccionar el tubo cerámico adecuado para su laboratorio? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar el rendimiento de su laboratorio con soluciones a medida.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo facilita un horno de calentamiento tubular el proceso de recubrimiento de carbono? Mejora la conductividad del óxido en capas

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico