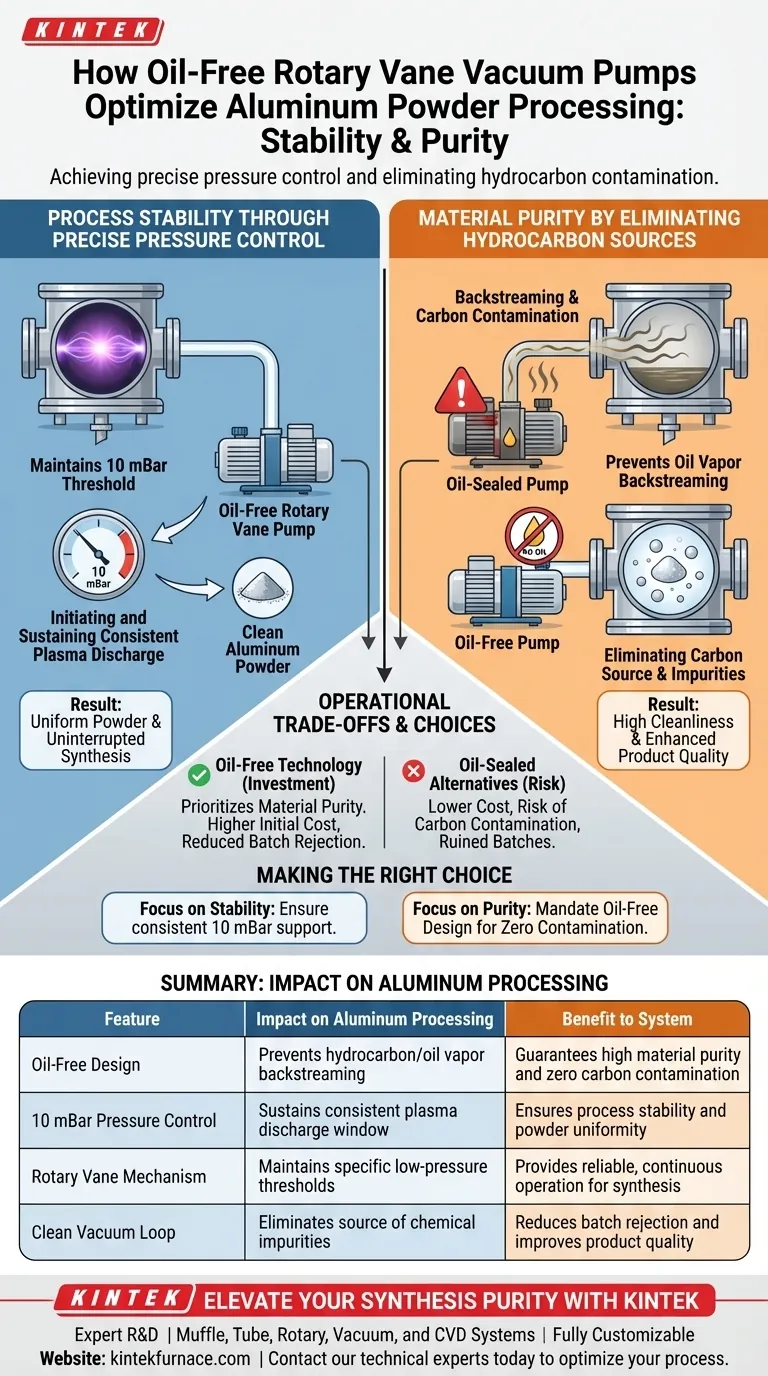

La contribución de una bomba de vacío de paletas rotativas sin aceite al procesamiento de polvo de aluminio es doble: asegura la estabilidad del proceso a través de un control preciso de la presión y garantiza la pureza del material al eliminar las fuentes de hidrocarburos. Al mantener una presión del sistema de aproximadamente 10 mbar, la bomba permite una descarga de plasma estable y, al mismo tiempo, previene la retroalimentación de vapor de aceite, que es la principal causa de contaminación por carbono en la síntesis de alta pureza.

La estabilidad en el procesamiento de polvo de aluminio depende de una descarga de plasma constante, mientras que la pureza depende de un entorno libre de contaminantes. Una bomba sin aceite resuelve ambos desafíos simultáneamente al mantener una presión constante de 10 mbar y eliminar por completo las fuentes de hidrocarburos del circuito de vacío.

El papel de la presión en la estabilidad del proceso

Para lograr una reacción consistente, el entorno de vacío debe controlarse rigurosamente. La bomba de vacío de paletas rotativas sin aceite es el componente activo responsable de crear las condiciones específicas requeridas para la generación de plasma.

Inicio de la descarga de plasma

El sistema de procesamiento depende de una descarga de plasma estable para funcionar correctamente. Este estado físico solo puede iniciarse y mantenerse dentro de una ventana de baja presión específica.

Mantenimiento del umbral de 10 mbar

La bomba está diseñada para mantener el sistema de reacción a un nivel de vacío de aproximadamente 10 mbar. Desviarse de este nivel de presión podría desestabilizar el plasma, interrumpiendo el proceso de síntesis y comprometiendo la uniformidad del polvo de aluminio.

Garantía de pureza a través de un diseño sin aceite

Mientras que el control de la presión asegura que el proceso funcione, el *tipo* de bomba utilizada determina la calidad del producto final. En aplicaciones de alta pureza, la presencia de aceite de bomba es un pasivo crítico.

Prevención de la retroalimentación de vapor

Las bombas de vacío estándar a menudo liberan vapores de aceite que migran hacia atrás hacia la cámara de reacción, un fenómeno conocido como retroalimentación. Un diseño sin aceite elimina mecánicamente este riesgo en la fuente.

Eliminación de la contaminación por carbono

Los vapores de aceite actúan como una fuente de carbono, que reacciona negativamente con el aluminio durante la síntesis. Al eliminar el aceite del mecanismo de bombeo, se evita la introducción de contaminantes de carbono, lo que garantiza la alta limpieza del polvo de aluminio y los productos de síntesis posteriores.

Comprensión de las compensaciones operativas

Si bien los beneficios de un sistema sin aceite son claros para la pureza, es importante comprender las limitaciones operativas involucradas en esta aplicación específica.

La necesidad de una presión específica

El sistema está ajustado específicamente para el rango de 10 mbar. La bomba de vacío debe tener el tamaño adecuado y mantenerse para mantener esta presión específica frente a la carga del proceso; una bomba que genera un vacío demasiado profundo o no lo suficientemente profundo no podrá mantener la descarga de plasma requerida para la reacción.

Contaminación frente a coste del equipo

La tecnología sin aceite suele ser una inversión realizada específicamente para priorizar la pureza del material. Usar alternativas más baratas selladas con aceite generalmente no es una compensación viable en este contexto, ya que el coste de los lotes arruinados debido a la contaminación por carbono supera con creces los ahorros en equipos.

Tomar la decisión correcta para su objetivo

Al seleccionar equipos de vacío para la síntesis de polvo de aluminio, su decisión debe basarse en los estrictos requisitos de estabilidad del plasma y pureza química.

- Si su principal objetivo es la estabilidad del proceso: Asegúrese de que su bomba esté clasificada para mantener consistentemente una carga de 10 mbar para soportar una descarga de plasma ininterrumpida.

- Si su principal objetivo es la pureza del material: Exija un diseño sin aceite para eliminar por completo el riesgo de contaminación por carbono a través de la retroalimentación.

En última instancia, la bomba de vacío de paletas rotativas sin aceite no es solo un accesorio, sino un punto de control crítico para garantizar la integridad de su síntesis de polvo de aluminio.

Tabla resumen:

| Característica | Impacto en el procesamiento de aluminio | Beneficio para el sistema |

|---|---|---|

| Diseño sin aceite | Previene la retroalimentación de vapor de hidrocarburos/aceite | Garantiza una alta pureza del material y cero contaminación por carbono |

| Control de presión de 10 mbar | Sustenta una ventana de descarga de plasma consistente | Asegura la estabilidad del proceso y la uniformidad del polvo |

| Mecanismo de paletas rotativas | Mantiene umbrales de baja presión específicos | Proporciona una operación confiable y continua para la síntesis |

| Circuito de vacío limpio | Elimina la fuente de impurezas químicas | Reduce el rechazo de lotes y mejora la calidad del producto |

Eleve la pureza de su síntesis con KINTEK

No permita que la contaminación por carbono comprometa su polvo de aluminio de alta pureza. KINTEK proporciona soluciones de vacío y equipos de laboratorio de alto rendimiento diseñados para la precisión y la limpieza. Respaldados por I+D y fabricación expertos, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos totalmente personalizables para satisfacer sus requisitos específicos de presión y pureza.

¿Listo para optimizar la estabilidad de su proceso? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar el sistema de vacío perfecto para sus necesidades únicas.

Guía Visual

Referencias

- Alexander Logunov, Sergey S. Suvorov. Plasma–Chemical Low-Temperature Reduction of Aluminum with Methane Activated in Microwave Plasma Discharge. DOI: 10.3390/met15050514

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Ultra alto vacío de acero inoxidable KF ISO CF brida de tubo recto tubo Tee Cross Fitting

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué es necesario alcanzar un nivel de vacío de 3 x 10^-2 mm Hg para sellar tubos de cuarzo? Garantizar la seguridad y la pureza

- ¿Por qué se utilizan crisoles de alúmina de alta pureza para el crecimiento de cristales de CsV3Sb5? Garantice la pureza en la síntesis de flujo automático

- ¿Por qué son necesarios los controladores de flujo másico de alta precisión para el crecimiento de CVD de h-BN? Garantice una estequiometría de película superior

- ¿Qué papel juegan los moldes de grafito de alta pureza en el SPS del sulfuro de cobre? Mejore la calidad de sus materiales termoeléctricos

- ¿Cómo deben manipularse los crisoles calentados después de un experimento? Garantizar resultados precisos y prevenir daños

- ¿Por qué se requiere un sistema de succión de vacío durante la etapa de escape de la carbonización del carbón vegetal a base de paja de arroz?

- ¿Cómo influye el diseño de los capilares de alúmina de alta pureza en la formación de burbujas? Optimice la precisión de la tensión superficial

- ¿Por qué son necesarios los crisoles de alúmina y el polvo madre para el sinterizado de LLZO? Garantizar una alta conductividad iónica