Después de calentar, un crisol debe manipularse exclusivamente con pinzas para crisoles limpias y transferirse inmediatamente a un desecador para su enfriamiento. Este proceso es esencial para prevenir daños al crisol y, lo que es más importante, para proteger la integridad de su muestra analítica de la humedad atmosférica antes de tomar una medición de peso final y precisa.

La manipulación de un crisol caliente no se trata solo de seguridad; es un procedimiento crítico diseñado para prevenir dos fuentes principales de error en el análisis cuantitativo: masa inexacta por absorción de humedad y daño físico al crisol por choque térmico.

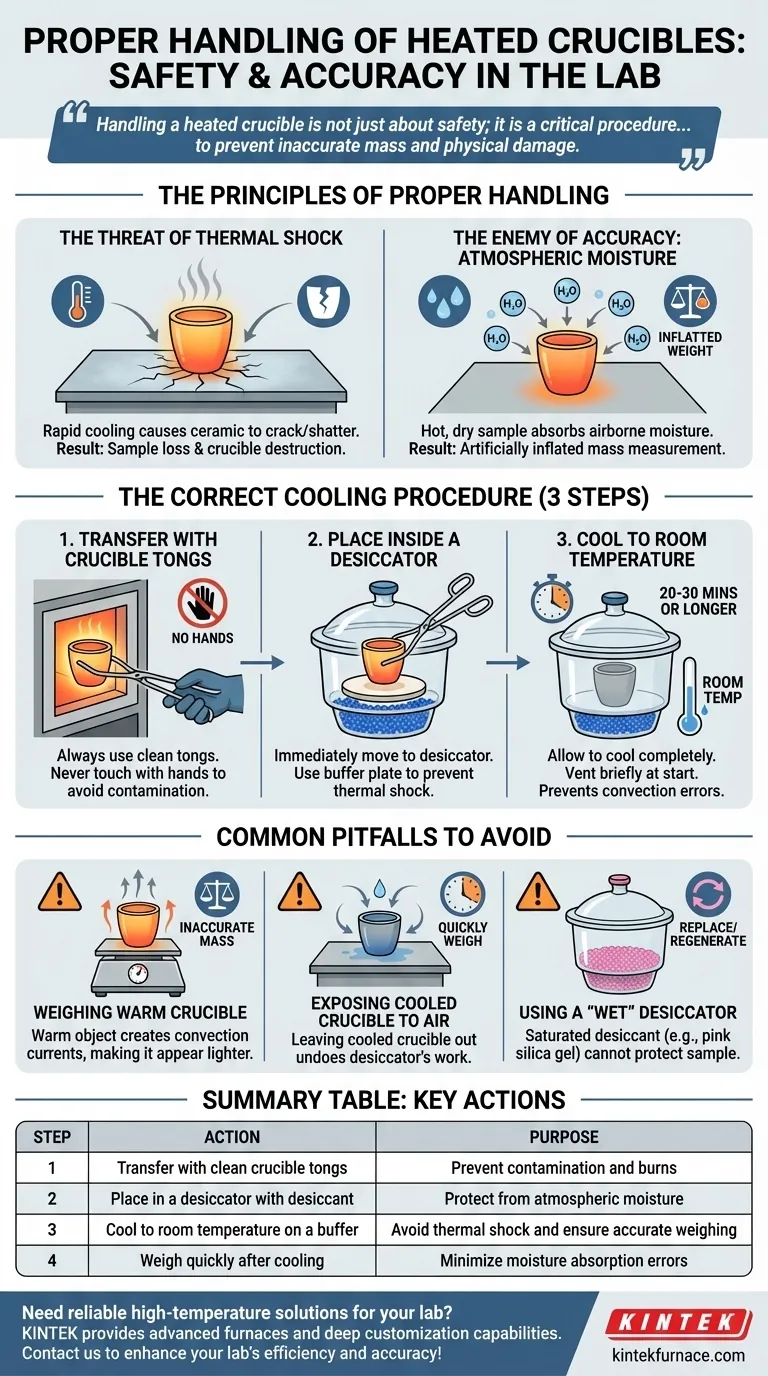

Los Principios de la Manipulación Correcta del Crisol

Los pasos que se toman después de retirar un crisol de un horno o llama están dictados por los principios de la química y la física. Ignorarlos impacta directamente la calidad de sus resultados y la vida útil de su equipo.

La Amenaza del Choque Térmico

Un crisol calentado a altas temperaturas (a menudo >500°C) está bajo un inmenso estrés térmico. Colocarlo directamente sobre una superficie de laboratorio fría y dura crea un cambio de temperatura rápido y desigual.

Este choque térmico puede provocar fácilmente que el material cerámico se agriete o se rompa, lo que resulta en una pérdida total de su muestra y la destrucción del crisol.

El Enemigo de la Precisión: La Humedad Atmosférica

Para muchos experimentos, especialmente el análisis gravimétrico, el objetivo es medir un cambio preciso en la masa. Una muestra y un crisol calientes y secos son higroscópicos, lo que significa que absorberán fácilmente la humedad del aire a medida que se enfrían.

Esta agua absorbida añade masa, inflando artificialmente su medición final e invalidando sus resultados. Incluso unos pocos minutos de exposición al aire libre pueden introducir un error significativo.

El Procedimiento de Enfriamiento Correcto

Para mitigar estos riesgos, se requiere un procedimiento específico y controlado. La clave es mover el crisol de un ambiente caliente a un ambiente seco y protegido para un enfriamiento gradual.

Paso 1: Transferir con Pinzas para Crisoles

Utilice siempre pinzas para crisoles limpias para manipular un crisol caliente. Nunca lo toque con las manos, ni siquiera con guantes resistentes al calor, ya que los aceites y residuos pueden transferirse a la superficie del crisol y afectar su masa. Sujete el crisol con firmeza pero suavemente para evitar dejarlo caer.

Paso 2: Colocar Dentro de un Desecador

Mueva inmediatamente el crisol de la fuente de calor a un desecador. Un desecador es un recipiente sellado que contiene un agente secante (un desecante) como gel de sílice o cloruro de calcio anhidro.

Dentro del desecador, coloque el crisol sobre una placa de cerámica o una almohadilla de malla de alambre. Este material de amortiguación evita el contacto directo con la placa base, más fría y pesada, proporcionando una capa final de protección contra el choque térmico.

Paso 3: Enfriar a Temperatura Ambiente

Selle la tapa del desecador. Es fundamental dejar una pequeña abertura durante los primeros minutos o ventilarlo periódicamente. A medida que el crisol caliente calienta el aire interior, la presión aumentará, lo que puede hacer que la tapa se salga o evitar que se forme un sello adecuado más tarde.

Permita que el crisol se enfríe completamente a temperatura ambiente. Esto puede tardar de 20 a 30 minutos o más, dependiendo de la temperatura inicial.

Errores Comunes a Evitar

Los errores en esta etapa final son comunes y pueden arruinar un experimento que de otro modo se haya ejecutado perfectamente. Comprenderlos es clave para generar datos confiables.

Pesar un Crisol Tibio

Nunca pese un crisol mientras aún esté tibio. Un objeto tibio calienta el aire a su alrededor, creando corrientes de convección. Estas corrientes de aire generan una fuerza de flotación ascendente en el plato de la balanza, haciendo que la masa medida parezca más ligera de lo que realmente es. Esta es una fuente significativa y frecuente de error analítico.

Exponer el Crisol Enfriado al Aire

Una vez que el crisol se ha enfriado, debe pesarse lo más rápido posible. Dejar un crisol frío y seco en la mesa del laboratorio durante incluso unos minutos permite que comience a absorber humedad atmosférica nuevamente, deshaciendo el trabajo del desecador.

Usar un Desecador "Húmedo"

El desecante en el fondo del desecador debe estar activo. Si el gel de sílice indicador ha cambiado de color (por ejemplo, de azul a rosa), está saturado de agua y ya no puede proteger su muestra. Regenere o reemplace el desecante regularmente.

Tomar la Decisión Correcta para su Objetivo

Su procedimiento de manipulación apoya directamente el objetivo de su experimento.

- Si su enfoque principal es la precisión cuantitativa: Siempre enfríe el crisol a temperatura ambiente dentro de un desecador funcional antes de pesarlo para eliminar los errores por humedad y convección.

- Si su enfoque principal es la seguridad y la longevidad del equipo: Use pinzas adecuadas y coloque los crisoles calientes sobre un amortiguador cerámico o de malla de alambre para prevenir quemaduras y grietas por choque térmico.

Dominar este procedimiento simple es fundamental para lograr resultados analíticos confiables y mantener un entorno de laboratorio seguro y eficiente.

Tabla Resumen:

| Paso | Acción | Propósito |

|---|---|---|

| 1 | Transferir con pinzas para crisoles limpias | Prevenir contaminación y quemaduras |

| 2 | Colocar en un desecador con desecante | Proteger de la humedad atmosférica |

| 3 | Enfriar a temperatura ambiente sobre un amortiguador | Evitar el choque térmico y asegurar un pesaje preciso |

| 4 | Pesar rápidamente después de enfriar | Minimizar errores de absorción de humedad |

¿Necesita soluciones confiables a alta temperatura para su laboratorio? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar hornos avanzados como Hornos de Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera Controlada, y Sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus necesidades experimentales únicas. Contáctenos hoy para mejorar la eficiencia y precisión de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente