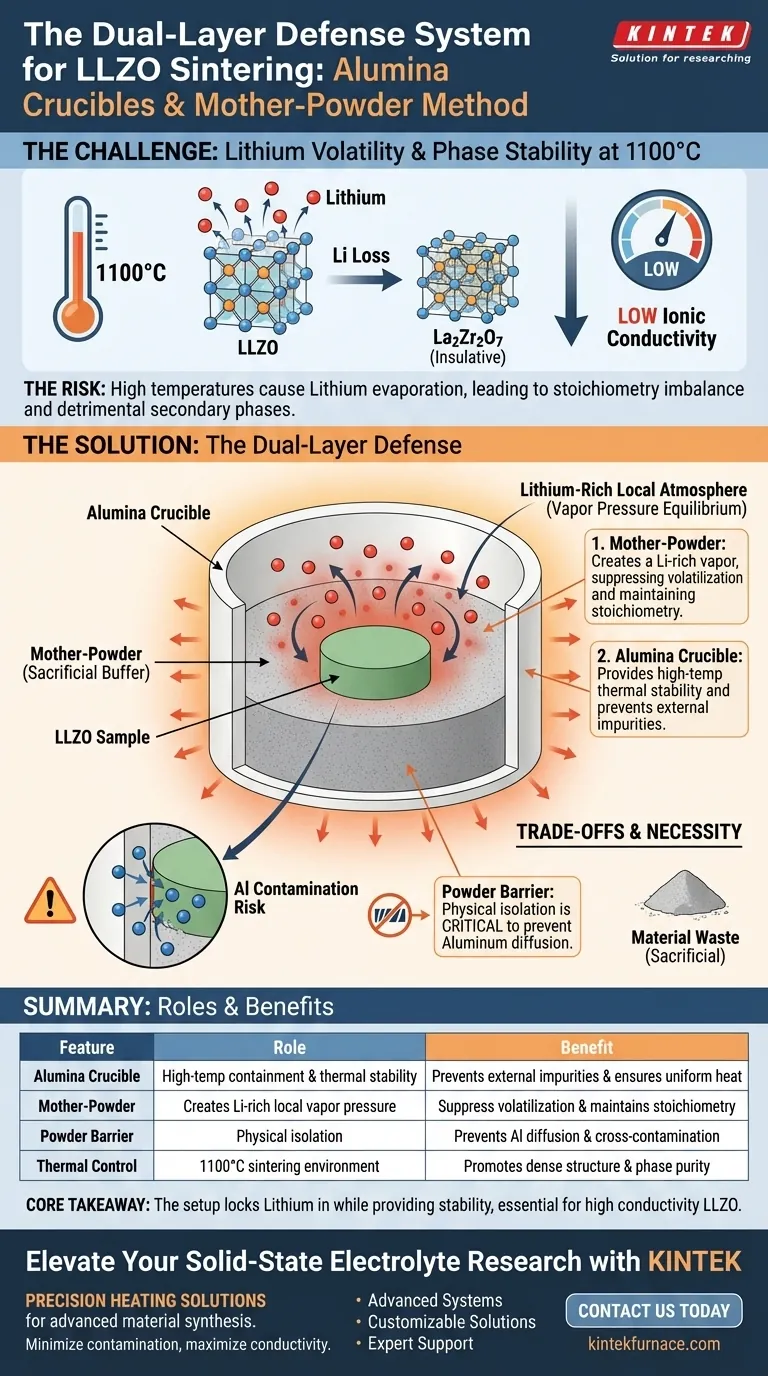

La combinación de crisoles de alúmina y el método de recubrimiento con polvo madre proporciona un sistema de defensa de doble capa esencial para mantener la integridad química del LLZO durante el sinterizado. Mientras que el crisol de alúmina actúa como un contenedor térmicamente estable, el polvo madre actúa como un amortiguador sacrificial que crea una atmósfera local rica en litio. Esta configuración previene la pérdida catastrófica de litio a altas temperaturas y protege la muestra de la contaminación física.

Conclusión Clave El proceso de sinterizado somete al LLZO a temperaturas donde el litio se vuelve muy volátil, arriesgando desequilibrios estequiométricos y la formación de fases secundarias aislantes. El método del polvo madre contrarresta esto estableciendo un equilibrio de presión de vapor local, bloqueando eficazmente el litio dentro de la estructura de la muestra, mientras que el crisol de alúmina proporciona la estabilidad térmica necesaria.

El Desafío: Volatilidad del Litio y Estabilidad de Fases

El Riesgo de las Altas Temperaturas

El sinterizado de LLZO a menudo requiere temperaturas alrededor de 1100°C. A este intenso calor, el litio se vuelve volátil y tiende a evaporarse de la estructura del material.

Consecuencias de la Pérdida de Litio

Si el litio se escapa, la estequiometría precisa del LLZO se ve alterada. Este desequilibrio desencadena la formación de fases secundarias indeseables, principalmente La2Zr2O7 (Zirconato de Lantano).

Impacto en el Rendimiento

Estas fases secundarias son perjudiciales para la función del material. Típicamente, resultan en una conductividad iónica significativamente menor, lo que hace que el electrolito de estado sólido sea ineficaz.

La Solución: El Mecanismo del Polvo Madre

Creación de un Equilibrio Local

El método del polvo madre consiste en enterrar o envolver la muestra de LLZO en un polvo de la misma composición exacta. A medida que el sistema se calienta, el litio de este polvo sacrificial se vaporiza primero.

Supresión de la Volatilización

Esta vaporización crea un entorno local saturado de vapor de litio. Debido a que la presión de vapor exterior a la muestra coincide con la presión interior, se suprime físicamente una mayor evaporación de la muestra real.

Aislamiento Físico

Más allá del control de la presión de vapor, el polvo actúa como un espaciador físico. Evita que el pellet de LLZO entre en contacto directo con las paredes del crisol, lo cual es crítico para prevenir la contaminación cruzada.

El Papel del Crisol de Alúmina

Estabilidad a Altas Temperaturas

La alúmina (óxido de aluminio) se selecciona principalmente por su excelente estabilidad química y resistencia al calor. Mantiene la integridad estructural a las temperaturas de sinterizado donde otros materiales podrían ablandarse o degradarse.

Contención de Impurezas

Un crisol de alúmina de alta calidad actúa como un recipiente limpio. Evita que las impurezas externas del entorno del horno se filtren en la muestra de electrolito.

Facilitación de la Transferencia de Calor

El crisol proporciona una masa térmica constante. Esto asegura que el calor se transfiera de manera uniforme al polvo y a la muestra, promoviendo un sinterizado uniforme.

Comprendiendo las Compensaciones

El Riesgo de Reacción con el Aluminio

Aunque la alúmina es estable, no es perfectamente inerte en relación con el LLZO. Si el pellet de LLZO toca directamente el crisol de alúmina a alta temperatura, el aluminio puede difundirse en la muestra, causando contaminación por aluminio.

La Necesidad de la Barrera

Es por eso que el polvo madre es irrenunciable. Actúa como una barrera necesaria; sin él, la reacción entre el crisol y la muestra degradaría el electrolito, independientemente de cuán estable sea el crisol por sí solo.

Desperdicio de Material

La principal desventaja de este método es la eficiencia del material. El polvo madre es esencialmente material sacrificial que no puede reutilizarse para pellets, lo que aumenta el costo general del proceso de síntesis.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la conductividad y pureza de su electrolito de estado sólido, aplique estos principios:

- Si su enfoque principal es prevenir fases secundarias: Asegúrese de que el polvo madre rodee completamente la muestra para mantener un equilibrio constante de la presión de vapor de litio.

- Si su enfoque principal es evitar la contaminación por aluminio: Verifique que la capa de polvo sea lo suficientemente gruesa para aislar físicamente el pellet de las paredes del crisol por completo.

El éxito en el sinterizado de LLZO no depende solo del calor, sino de crear un microclima que obligue al litio a permanecer exactamente donde pertenece.

Tabla Resumen:

| Característica | Rol en el Sinterizado de LLZO | Beneficio para el Material Final |

|---|---|---|

| Crisol de Alúmina | Contención a alta temperatura y estabilidad térmica | Previene impurezas externas y asegura calor uniforme |

| Polvo Madre | Crea presión de vapor local rica en litio | Suprime la volatilización del litio y mantiene la estequiometría |

| Barrera de Polvo | Aislamiento físico entre el pellet y la pared | Previene la difusión de aluminio y la contaminación cruzada |

| Control Térmico | Entorno de sinterizado de 1100°C | Promueve una estructura de electrolito densa y pureza de fase |

Mejore su Investigación de Electrolitos de Estado Sólido con KINTEK

La precisión en el sinterizado de LLZO requiere más que solo altas temperaturas: exige el entorno adecuado. KINTEK proporciona las soluciones de calentamiento de alto rendimiento necesarias para dominar la síntesis de materiales complejos.

¿Por qué asociarse con KINTEK?

- Sistemas Avanzados: Nuestros sistemas de Mufla, Tubo, Vacío y CVD ofrecen el control térmico preciso necesario para procesos de sinterizado delicados.

- Soluciones Personalizables: Respaldados por I+D y fabricación expertas, adaptamos nuestros hornos de alta temperatura de laboratorio para satisfacer sus requisitos de materiales únicos.

- Soporte Experto: Ayudamos a clientes objetivo como usted a minimizar la contaminación y maximizar la conductividad iónica a través de una ingeniería de equipos superior.

¿Listo para lograr resultados consistentes y de alta pureza? Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para su laboratorio.

Guía Visual

Referencias

- Seung Hoon Chun, Sangbaek Park. Synergistic Engineering of Template‐Guided Densification and Dopant‐Induced Pore Filling for Pressureless Sintering of Li<sub>7</sub>La<sub>3</sub>Zr<sub>2</sub>O<sub>12</sub> Solid Electrolyte at 1000 °C. DOI: 10.1002/sstr.202500297

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Por qué es necesario un crisol de cerámica para el procesamiento térmico de la sílice extraída de la bagaza de caña de azúcar?

- ¿Por qué es necesario un sistema de bombeo de alto vacío durante la preparación de Sb2S3? Garantizar películas semiconductoras de alta pureza

- ¿Qué funciones realizan los moldes de grafito durante el prensado en caliente al vacío de A356/SiCp? Optimice la densidad de su material

- ¿Cuál es la función de las cubiertas de cuarzo selladas al vacío en el encapsulamiento de muestras? Garantiza la pureza en la síntesis de materiales

- ¿Qué tipos de bandejas son compatibles con los elementos calefactores de SiC? Elija grafito o cerámicas compuestas para resistencia al choque térmico

- ¿Cómo contribuyen las cámaras de horno de acero inoxidable y los revestimientos aislantes al diseño térmico? Aumentar la eficiencia energética

- ¿Cuál es el propósito de usar un controlador PID para operar un horno de calentamiento? Maestría en Cinética Térmica de Precisión

- ¿Cuál es el propósito de una camisa de enfriamiento por agua en un reactor de craqueo de metano? Prevenir obstrucciones y daños térmicos