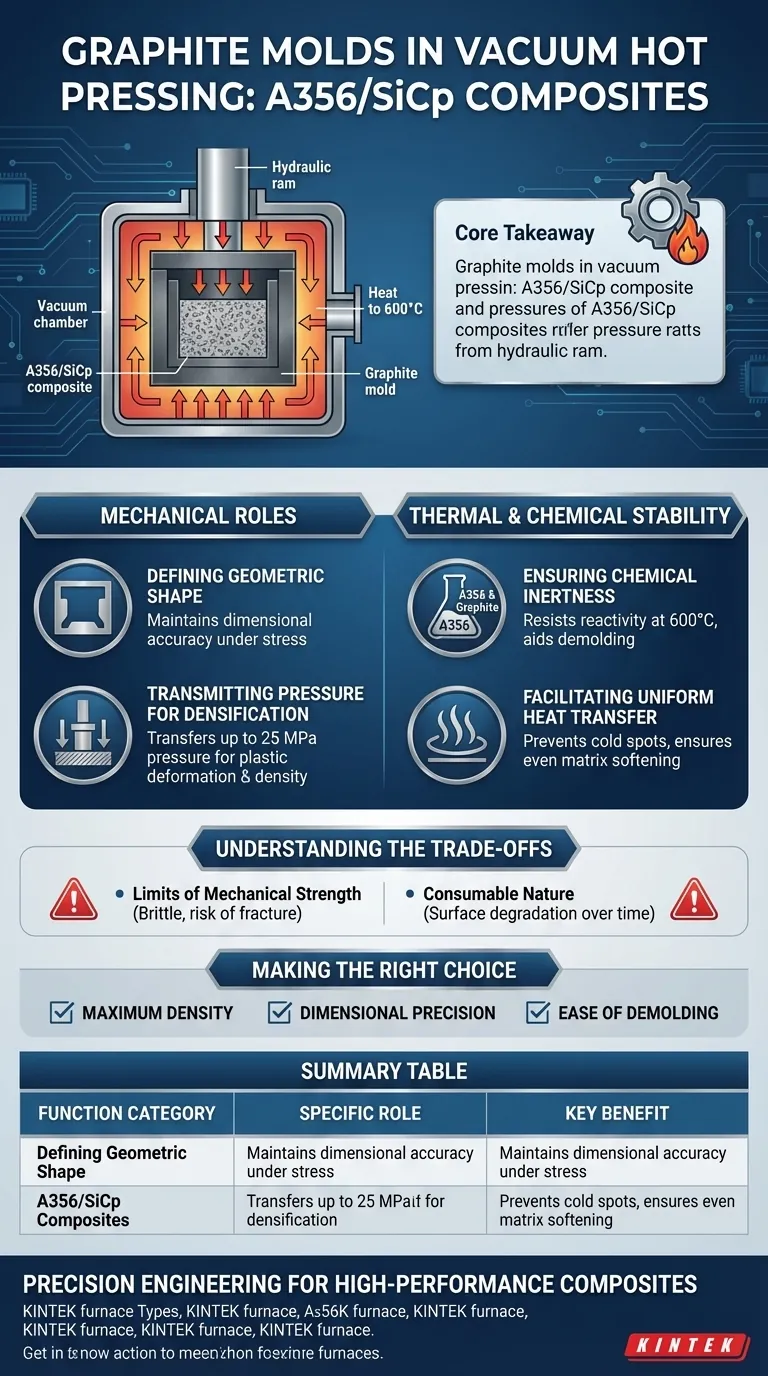

Los moldes de grafito funcionan como la interfaz estructural y termodinámica principal durante el prensado en caliente al vacío de los compuestos A356/SiCp. Actúan como contenedores de conformado resistentes a altas temperaturas que mantienen la estabilidad química a aproximadamente 600 °C mientras soportan presiones mecánicas de hasta 25 MPa. Más allá del simple contención, estos moldes son el medio crítico para transmitir presión y ayudar en la deformación plástica y la densificación de las partículas en polvo.

Conclusión Clave El molde de grafito no es simplemente un contenedor pasivo; es una herramienta de procesamiento activa que convierte la presión hidráulica en densidad de material al tiempo que mantiene la precisión dimensional bajo un alto estrés térmico. Su doble capacidad para transmitir fuerza y conducir calor sin reaccionar químicamente con la matriz de aluminio es esencial para crear compuestos A356/SiCp estructuralmente sólidos.

Las Funciones Mecánicas del Molde

Definición de la Forma Geométrica Bajo Tensión

La función más inmediata del molde de grafito es definir la forma geométrica final de la palanquilla compuesta.

A diferencia de la fundición estándar, este proceso implica alta presión. El molde debe mantener su rigidez estructural para garantizar la precisión dimensional de la pieza final, evitando abultamientos o deformaciones incluso cuando la matriz de aluminio se ablanda.

Transmisión de Presión para la Densificación

El molde sirve como medio de transmisión de presión entre el ariete hidráulico y la mezcla compuesta.

Transfiere la presión mecánica externa (hasta 25 MPa) directamente al polvo de A356/SiC. Esta presión es necesaria para facilitar la deformación plástica, cerrando los huecos entre las partículas y asegurando una microestructura densa y no porosa.

Funciones de Estabilidad Térmica y Química

Garantía de Inercia Química

A la temperatura de procesamiento de 600 °C, la aleación de aluminio A356 se vuelve altamente reactiva.

El molde de grafito proporciona estabilidad química en este entorno de vacío. Resiste la severa adhesión química con la matriz de aluminio, lo que preserva la pureza de la superficie del compuesto y facilita significativamente la operación de desmoldeo después del sinterizado.

Facilitación de la Transferencia Uniforme de Calor

El grafito posee una excelente conductividad térmica.

El molde actúa como un conducto térmico, transfiriendo calor de manera uniforme desde los elementos calefactores al polvo metálico interno. Esto asegura que la matriz A356 se funda o ablande de manera uniforme en toda la palanquilla, evitando "puntos fríos" que podrían provocar debilidades estructurales.

Comprensión de los Compromisos

Límites de Resistencia Mecánica

Aunque el grafito es robusto, es quebradizo en comparación con el acero.

Si la presión hidráulica aplicada excede la resistencia a la compresión específica del molde (o si la presión se aplica de manera desigual), el molde puede fracturarse. Debe equilibrar el deseo de una mayor presión de densificación con los límites mecánicos del grado de grafito específico utilizado.

Naturaleza Consumible

Los moldes de grafito a menudo se consideran consumibles en aplicaciones de alto rendimiento.

A pesar de su estabilidad, el ciclo repetido entre calor alto (600 °C) y temperatura ambiente, combinado con la fricción de alta presión, degrada eventualmente el acabado superficial y las tolerancias dimensionales del molde.

Tomar la Decisión Correcta para su Objetivo

Para optimizar su proceso de prensado en caliente al vacío para compuestos A356/SiCp, considere estas prioridades específicas:

- Si su enfoque principal es la Densidad Máxima: Priorice el espesor de la pared del molde y el grado de grafito para garantizar que pueda soportar presiones en el límite superior (cerca de 25 MPa) para maximizar la deformación plástica.

- Si su enfoque principal es la Precisión Dimensional: Asegúrese de que el grado de grafito elegido tenga alta estabilidad térmica para evitar la expansión o distorsión durante la fase de calentamiento de 600 °C.

- Si su enfoque principal es la Facilidad de Desmoldeo: Verifique el acabado superficial del grafito y su compatibilidad química para evitar el enclavamiento mecánico o la unión química con la matriz de aluminio.

El éxito de su compuesto depende de ver el molde de grafito no como un cubo, sino como un instrumento de precisión para aplicar calor y presión.

Tabla Resumen:

| Categoría de Función | Rol Específico en el Proceso | Beneficio Clave |

|---|---|---|

| Mecánico | Transmisión de Presión (hasta 25 MPa) | Facilita la deformación plástica y la densificación |

| Estructural | Contención Geométrica | Garantiza la precisión dimensional de la palanquilla compuesta |

| Térmico | Transferencia Uniforme de Calor | Previene puntos fríos y asegura el ablandamiento uniforme de la matriz |

| Químico | Inercia a Alta Temperatura | Previene la adhesión con la aleación A356 y ayuda al desmoldeo |

Ingeniería de Precisión para Compuestos de Alto Rendimiento

Lograr el equilibrio perfecto de densidad y precisión dimensional en compuestos A356/SiCp requiere equipos diseñados para entornos extremos. KINTEK ofrece soluciones líderes en la industria de prensado en caliente al vacío respaldadas por I+D y fabricación expertas.

Ya sea que necesite sistemas Muffle, de Tubo, Rotatorios, de Vacío o CVD, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para sus especificaciones de materiales únicas.

¿Listo para mejorar su ciencia de materiales? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué se prefiere un crisol de grafito de alta pureza para la preparación de (AgCu)0.999Te0.69Se0.3S0.01? Asegure la pureza máxima.

- ¿Qué papel juega un molde de grafito de alta pureza durante el SPS de TiB2-SiC? Perspectivas expertas sobre la densificación de materiales

- ¿Cómo se comparan los tubos cerámicos de alúmina con los tubos cerámicos de cuarzo en términos de propiedades térmicas? Elija el tubo adecuado para el éxito a alta temperatura

- ¿Por qué se prefieren los termopares tipo K en los hornos industriales? Desbloquee una precisión confiable para el control de altas temperaturas

- ¿Cuáles son las funciones de los tubos de cuarzo de sílice y la lana de vidrio de cuarzo en la pirólisis de RDF? Mejora de la precisión experimental

- ¿Por qué es fundamental una balanza electrónica de alta precisión en la formulación de aglutinantes geopoliméricos? Precisión para el Éxito

- ¿Qué factores de coste deben considerarse al elegir un tubo para horno de cerámica de alúmina? Optimice el coste total de propiedad

- ¿Qué papel desempeña una etapa de calentamiento a alta temperatura en la caracterización de la estabilidad térmica de las cerámicas piezoeléctricas?