Considerar el coste de un tubo de horno de alúmina requiere mirar mucho más allá del precio de compra inicial. El coste real es una combinación de la inversión inicial, la vida útil operativa esperada del tubo, los posibles requisitos de mantenimiento y el importante coste oculto del tiempo de inactividad del proceso en caso de que el tubo falle prematuramente.

El error más crítico es equiparar "precio bajo" con "coste bajo". El coste total de propiedad es la única métrica que importa, donde las especificaciones técnicas del tubo determinan directamente su valor a largo plazo y le protegen de fallos costosos.

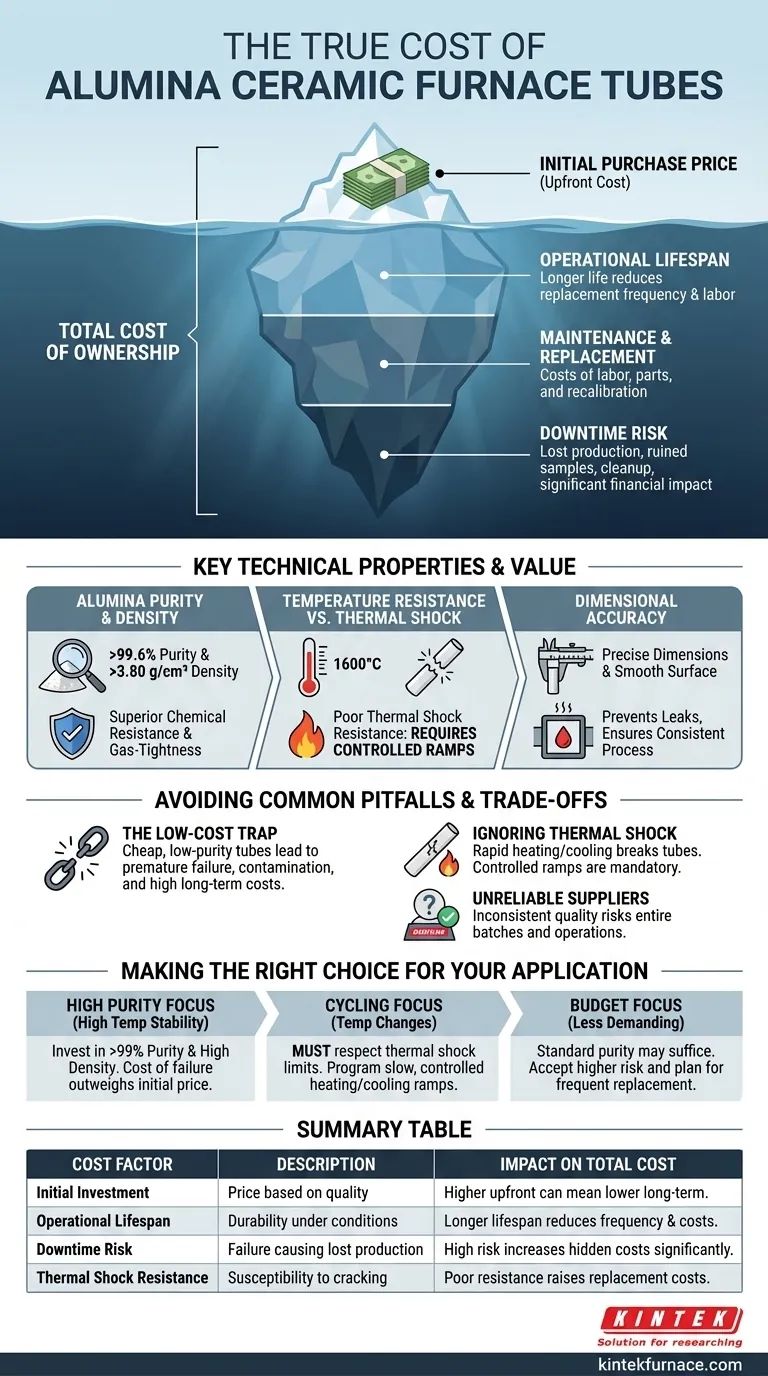

Más allá de la etiqueta del precio: Desglosando el Coste Total de Propiedad

Para tomar una decisión financiera acertada, debe analizar cómo la calidad del tubo impacta en toda su operación a lo largo del tiempo. El precio inicial suele ser la parte más pequeña de la ecuación.

La Inversión Inicial: ¿Por qué está pagando?

El precio de un tubo de alúmina está directamente relacionado con la calidad de su material y la precisión de su fabricación.

Los costes más altos están asociados con una mayor pureza de alúmina (a menudo superior al 99,6 %), una mayor densidad del material y tolerancias dimensionales más estrictas. Estos atributos requieren materias primas más refinadas y procesos de fabricación avanzados, pero son los que proporcionan un rendimiento superior.

Vida Útil Operativa y Durabilidad

Un tubo de mayor pureza y más caro a menudo resulta en un coste a largo plazo menor simplemente porque dura más tiempo.

Su superior resistencia a las altas temperaturas y a la corrosión química significa que puede soportar condiciones de proceso exigentes sin degradarse. Esto reduce la frecuencia de reemplazos y los costes laborales asociados.

El Coste Oculto del Tiempo de Inactividad

Este es a menudo el gasto más significativo y pasado por alto. Un fallo catastrófico del tubo a mitad del proceso puede ser increíblemente costoso.

Los costes aquí incluyen no solo el tubo de repuesto, sino también la pérdida de tiempo de producción, la ruina de muestras de producto o de investigación, y las horas de mano de obra necesarias para la limpieza y recalibración de su sistema de horno.

Propiedades Técnicas Clave que Impulsan el Coste a Largo Plazo

Las características de rendimiento del tubo son lo que finalmente determinan su coste total de propiedad. Comprender esta conexión es crucial para realizar una inversión inteligente.

Pureza y Densidad de la Alúmina

Especificaciones como un contenido de alúmina >99,6 % y una densidad aparente de >3,80 g/cm² son indicadores de alta calidad.

Una alta pureza garantiza una excelente inercia química, evitando que el tubo reaccione con la atmósfera de su proceso o con las muestras. Una alta densidad contribuye a una mejor resistencia mecánica y estanqueidad al gas, previniendo fugas que podrían comprometer sus resultados.

Resistencia a la Temperatura frente al Choque Térmico

La alúmina ofrece un rendimiento excepcional a altas temperaturas continuas, a menudo de hasta 1600°C.

Sin embargo, tiene una resistencia al choque térmico notoriamente deficiente. Esto significa que el calentamiento o enfriamiento rápido hará que se agriete. Un fallo del tubo causado por choque térmico conlleva costes de reemplazo inmediatos y un tiempo de inactividad significativo.

Precisión Dimensional y Acabado Superficial

Un tubo con dimensiones precisas garantiza un sellado adecuado dentro de su sistema de horno. Los componentes mal ajustados pueden provocar fugas de atmósfera, pérdida de energía y condiciones de proceso inconsistentes.

Un acabado superficial interior liso es más fácil de limpiar y menos propenso a atrapar contaminantes, lo cual es crítico para aplicaciones de alta pureza donde incluso trazas de impurezas pueden arruinar un lote.

Comprender los Compromisos y Errores Comunes

Elegir el tubo equivocado para su aplicación es la vía más común para el aumento de costes.

La Trampa del Tubo de Bajo Coste

Comprar un tubo de alúmina barato y de baja pureza para una aplicación exigente y de alta temperatura es un error clásico. Aunque ahorra dinero por adelantado, casi garantiza un fallo prematuro, contaminación del proceso y, en última instancia, costes más altos debido a reemplazos frecuentes y pérdida de producción.

Ignorar las Limitaciones del Choque Térmico

Muchos usuarios rompen tubos al intentar calentar o enfriar su horno demasiado rápido para ahorrar tiempo. Este error operativo niega directamente los beneficios de alta temperatura de la alúmina y convierte un componente duradero en uno frágil y desechable. Las rampas de temperatura controladas no son opcionales; son un requisito operativo fundamental.

Pasar por Alto la Fiabilidad del Proveedor

La calidad inconsistente de un proveedor menos reputado es un riesgo oculto. Un solo tubo defectuoso de un lote no fiable puede interrumpir su trabajo durante días, invalidando investigaciones o arruinando productos valiosos. Un proveedor de confianza ofrece una calidad predecible y repetible, lo cual es esencial para operaciones estables.

Tomar la Decisión Correcta para su Aplicación

Para seleccionar el tubo más rentable, alinee las especificaciones del material con sus demandas operativas específicas.

- Si su enfoque principal es la estabilidad a alta temperatura y la pureza del proceso: Invierta en un tubo de alta pureza (>99 %) y alta densidad, ya que el coste de la contaminación o el fallo supera con creces la diferencia de precio inicial.

- Si su enfoque principal es ejecutar ciclos con cambios significativos de temperatura: Debe respetar la mala resistencia al choque térmico de la alúmina programando rampas de calentamiento y enfriamiento lentas y controladas en su proceso.

- Si su enfoque principal es minimizar el capital inicial para un proceso menos exigente y a menor temperatura: Un tubo de pureza estándar puede ser suficiente, pero debe aceptar el mayor riesgo de una vida útil más corta y planificar reemplazos más frecuentes.

En última instancia, una decisión bien informada equilibra el coste inicial con el rendimiento predecible y la fiabilidad a largo plazo que requiere su proceso.

Tabla Resumen:

| Factor de Coste | Descripción | Impacto en el Coste Total |

|---|---|---|

| Inversión Inicial | Precio basado en la pureza, densidad y precisión de fabricación | Un coste inicial más alto puede conducir a gastos a largo plazo menores |

| Vida Útil Operativa | Durabilidad bajo altas temperaturas y corrosión | Una vida útil más larga reduce la frecuencia de reemplazo y los costes |

| Riesgo de Tiempo de Inactividad | Potencial de fallo que causa pérdida de producción y limpieza | Un riesgo alto aumenta significativamente los costes ocultos |

| Resistencia al Choque Térmico | Susceptibilidad a agrietarse por cambios rápidos de temperatura | Una mala resistencia eleva los costes de reemplazo y tiempo de inactividad |

¿Listo para optimizar su inversión en tubos de horno? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye Hornos de Mufla, Tubulares, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. ¡No deje que los costes ocultos descarrilen sus proyectos—contáctenos hoy para discutir cómo nuestros fiables tubos de alúmina pueden mejorar la eficiencia de su proceso y reducir el coste total de propiedad!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes