Al seleccionar un tubo cerámico para aplicaciones de alta temperatura, las propiedades térmicas de la alúmina y el cuarzo dictan sus casos de uso ideales. Los tubos cerámicos de alúmina se definen por su conductividad térmica superior y una excepcional resistencia al choque térmico, lo que los hace duraderos en entornos de temperatura dinámicos. Los tubos de cuarzo, aunque también son térmicamente estables, son valorados principalmente por su pureza extrema, que es crítica en procesos donde la contaminación debe evitarse a toda costa.

Su elección entre alúmina y cuarzo no se trata de qué material es "mejor", sino de qué característica térmica específica es más crítica para el éxito de su aplicación. La alúmina ofrece resiliencia al estrés térmico, mientras que el cuarzo proporciona una pureza y estabilidad inigualables.

Una historia de dos materiales: Desglose de las propiedades térmicas

Comprender las diferencias térmicas fundamentales entre la alúmina y el cuarzo es el primer paso para tomar una decisión informada. La estructura atómica única de cada material da lugar a comportamientos distintos bajo el calor.

Alúmina: El caballo de batalla resistente

La alúmina (óxido de aluminio, Al₂O₃) es conocida por su robustez. Sus propiedades térmicas clave son alta conductividad térmica y baja expansión térmica.

La alta conductividad térmica significa que el calor se propaga rápida y uniformemente por todo el tubo. Esto evita la formación de "puntos calientes", que son una causa común de estrés y fallas.

Simultáneamente, su baja expansión térmica significa que el tubo no cambia significativamente su tamaño o forma cuando se calienta. La combinación de estos dos factores le da a la alúmina su característica destacada: resistencia superior al choque térmico. Puede soportar ciclos rápidos de calentamiento y enfriamiento sin agrietarse.

Además, los tubos de alúmina de alta pureza pueden operar a temperaturas extremadamente altas, con algunas calidades clasificadas para uso hasta 1800 °C.

Cuarzo: El especialista de alta pureza

El cuarzo (dióxido de silicio, SiO₂) se define por su pureza y estabilidad excepcionales. Los tubos de cuarzo de alta pureza pueden alcanzar una pureza del 99,99 %, significativamente mayor que la pureza del 99,5 % al 99,8 % de la alúmina de alta calidad típica.

Mientras que la alúmina es más resistente, el cuarzo ofrece una excelente estabilidad térmica, lo que significa que sus propiedades permanecen consistentes y predecibles en un amplio rango de temperaturas. Esto es particularmente importante en aplicaciones de alta precisión.

Esta estabilidad, combinada con la capacidad de fabricar tubos con excelentes tolerancias, hace que el cuarzo sea ideal para procesos donde la consistencia dimensional durante el calentamiento es primordial.

Implicaciones prácticas en su aplicación

Estas propiedades se traducen directamente en ventajas y desventajas de rendimiento según el entorno de trabajo.

Por qué la alúmina destaca en entornos térmicos dinámicos

La alúmina es la opción predeterminada para aplicaciones que implican cambios agresivos de temperatura. Su capacidad para resistir el choque térmico la hace perfecta para hornos que se encienden y apagan con frecuencia.

Su resistencia mecánica y al desgaste se suman a esta durabilidad, extendiendo la vida útil del componente en entornos industriales exigentes como la metalurgia y el procesamiento químico.

Críticamente, los cerámicos de alúmina también son herméticos a los gases. Esto les permite mantener un alto vacío o una atmósfera pura y protectora a temperaturas muy altas, lo cual es esencial para un procesamiento térmico consistente y reproducible.

Cuándo priorizar el cuarzo por su pureza y precisión

El cuarzo es el claro ganador en aplicaciones donde incluso cantidades mínimas de contaminación pueden arruinar un proceso. El ejemplo principal es la fabricación de semiconductores, donde la pureza del 99,99 % del cuarzo no es negociable.

La pureza extrema del material asegura que nada se filtre del tubo a los químicos o gases de alta pureza que se procesan, incluso a temperaturas elevadas.

Su estabilidad dimensional y sus estrictas tolerancias de fabricación también lo hacen adecuado para sistemas de laboratorio y ópticos donde la precisión es la máxima prioridad.

Comprender las compensaciones

Ningún material es perfecto. La elección entre alúmina y cuarzo implica una compensación directa entre durabilidad y pureza.

El compromiso entre pureza y durabilidad

La alúmina es mecánicamente más resistente y mucho más resistente al choque térmico. Si su proceso implica cambios rápidos de temperatura, estrés físico o abrasión, la alúmina es la opción más segura.

El cuarzo, aunque térmicamente estable, es más frágil y generalmente menos resistente a los cambios de temperatura repentinos y extremos en comparación con la alúmina. Su principal ventaja es su pureza inigualable, lo que conlleva un costo en la robustez mecánica.

Procesamiento y manipulación

Los materiales también requieren diferentes consideraciones para su uso. La naturaleza robusta de la alúmina la hace más indulgente en un entorno industrial.

Sin embargo, ciertos componentes de alúmina de alta pureza pueden requerir procedimientos especializados, como la limpieza ultrasónica, para asegurar que estén preparados para aplicaciones sensibles. El cuarzo, al ser más frágil, requiere una manipulación cuidadosa para evitar astillas o grietas.

Tomar la decisión correcta para su proceso

Base su decisión en el requisito más crítico de su aplicación.

- Si su enfoque principal son los ciclos rápidos de calentamiento/enfriamiento o la máxima durabilidad: Elija alúmina por su resistencia superior al choque térmico y alta conductividad térmica.

- Si su enfoque principal es evitar la contaminación del material en un proceso sensible: Elija cuarzo por su excepcional pureza del 99,99 % y estabilidad térmica.

- Si su enfoque principal es mantener un ambiente estable y hermético a los gases a temperaturas muy altas (hasta 1800 °C): La alúmina es la opción probada para crear un vacío confiable o una atmósfera protectora.

Comprender estas diferencias térmicas fundamentales le permite seleccionar el material que garantiza la integridad y el éxito de su aplicación de alta temperatura.

Tabla resumen:

| Propiedad | Tubos cerámicos de alúmina | Tubos cerámicos de cuarzo |

|---|---|---|

| Conductividad térmica | Alta | Moderada |

| Resistencia al choque térmico | Superior | Inferior |

| Temperatura máxima | Hasta 1800 °C | Varía, generalmente inferior |

| Pureza | Hasta 99,8 % | Hasta 99,99 % |

| Ventaja clave | Durabilidad en entornos térmicos dinámicos | Pureza extrema y estabilidad dimensional |

| Aplicaciones ideales | Metalurgia, procesamiento químico, atmósferas de vacío | Fabricación de semiconductores, laboratorios de alta precisión |

¿Le cuesta elegir el tubo cerámico adecuado para sus necesidades de alta temperatura? ¡KINTEK está aquí para ayudarle! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que necesite la resistencia al choque térmico de la alúmina o la pureza del cuarzo, le entregaremos la solución perfecta para mejorar la eficiencia y confiabilidad de su proceso. ¡Contáctenos hoy para obtener asesoramiento experto y soporte personalizado!

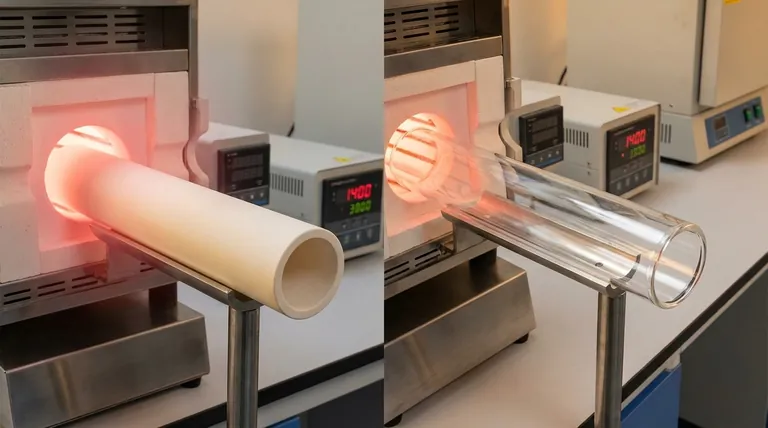

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico

- ¿Cómo facilita un horno de calentamiento tubular el proceso de recubrimiento de carbono? Mejora la conductividad del óxido en capas

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?