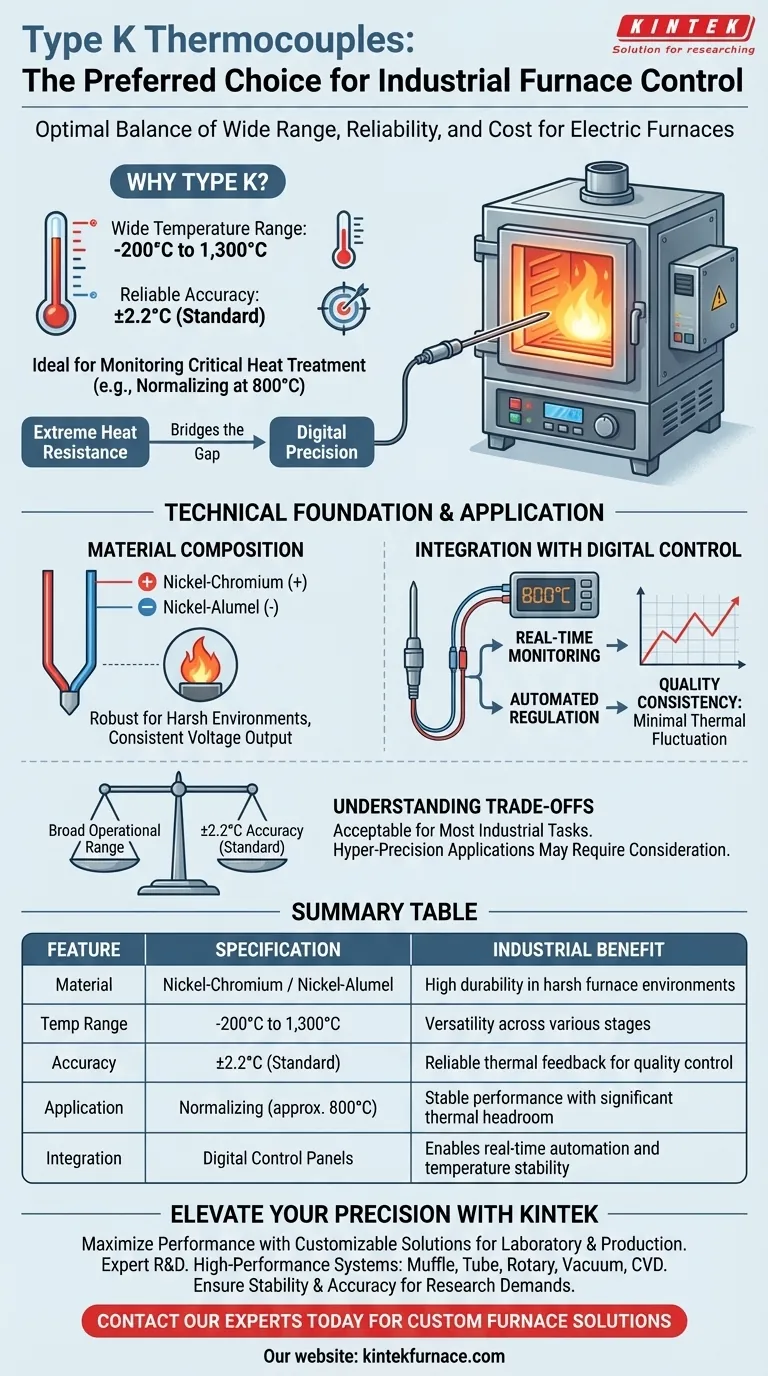

Los termopares tipo K son la opción preferida para el control de hornos eléctricos industriales porque ofrecen un equilibrio óptimo entre un amplio rango de temperatura y una precisión confiable. Compuestos de Níquel-Cromo y Níquel-Alumel, estos sensores operan eficazmente desde -200 °C hasta 1.300 °C. Este rango específico, combinado con una precisión estándar de ±2.2 °C, los hace ideales para monitorear procesos críticos de tratamiento térmico donde se requiere una retroalimentación térmica constante.

Al cerrar la brecha entre la resistencia a temperaturas extremas y la precisión digital, los termopares tipo K permiten a los operadores mantener un estricto control de calidad durante procesos de normalización sensibles a temperaturas tan altas como 800 °C.

La Base Técnica

Composición del Material

La confiabilidad del termopar tipo K proviene de su construcción metalúrgica específica. Utiliza una pata positiva de Níquel-Cromo y una pata negativa de Níquel-Alumel.

Esta combinación es lo suficientemente robusta como para soportar los entornos hostiles que se encuentran dentro de los hornos eléctricos industriales, al tiempo que genera una salida de voltaje constante para la medición.

Amplio Rango Operativo

Los hornos industriales requieren sensores que no fallen bajo estrés térmico. El tipo K ofrece un espectro de medición que abarca desde -200 °C hasta 1.300 °C.

Esta amplia versatilidad garantiza que un solo tipo de sensor pueda manejar varias etapas de operación, desde bases criogénicas hasta el intenso calor requerido para el tratamiento de metales.

Aplicación en el Control de Procesos

Optimización para la Normalización

Los procesos de tratamiento térmico, como la normalización, a menudo requieren temperaturas sostenidas alrededor de 800 °C.

El termopar tipo K opera cómodamente dentro de este rango, muy por debajo de su límite superior de 1.300 °C. Este "margen de seguridad" garantiza que el sensor permanezca estable y duradero incluso durante ciclos de calentamiento prolongados.

Integración con Control Digital

Los hornos eléctricos modernos dependen de paneles de control digitales para automatizar la regulación de la temperatura.

Los sensores tipo K proporcionan la retroalimentación eléctrica necesaria a estos paneles. Esta integración permite que el sistema monitoree las condiciones internas en tiempo real.

Garantizando la Consistencia de la Calidad

El objetivo principal del sistema de control es la calidad constante del tratamiento térmico.

Al proporcionar retroalimentación continua, el termopar permite al controlador digital realizar ajustes inmediatos a los elementos calefactores. Esto minimiza la fluctuación térmica y garantiza que la carga de trabajo se procese exactamente según las especificaciones.

Comprender las Compensaciones

Limitaciones de Precisión

Si bien son muy efectivos para uso industrial general, los operadores deben ser conscientes de las especificaciones de precisión. El termopar tipo K típicamente ofrece una precisión de ±2.2 °C.

Para la mayoría de las tareas de normalización y tratamiento térmico, esta tolerancia es perfectamente aceptable. Sin embargo, para aplicaciones que requieren hiperprecisión (por ejemplo, control de fracciones de grado), esta banda de tolerancia debe tenerse en cuenta en la estrategia de garantía de calidad.

Tomando la Decisión Correcta para su Objetivo

Para garantizar que el sistema de control de su horno cumpla con sus requisitos operativos, considere lo siguiente:

- Si su enfoque principal es el Tratamiento Térmico Estándar: Confíe en los termopares tipo K para procesos como la normalización a 800 °C, donde la durabilidad y el rango del sensor proporcionan el mejor retorno de la inversión.

- Si su enfoque principal es la Estabilidad del Proceso: Utilice las capacidades de retroalimentación en tiempo real de estos sensores para impulsar la lógica digital, asegurando que su horno reaccione instantáneamente a cualquier desviación de temperatura.

La selección del termopar tipo K garantiza un enlace robusto entre el calor físico del horno y la precisión digital de su sistema de control.

Tabla Resumen:

| Característica | Especificación | Beneficio Industrial |

|---|---|---|

| Material | Níquel-Cromo / Níquel-Alumel | Alta durabilidad en entornos de horno hostiles |

| Rango de Temp. | -200 °C a 1.300 °C | Versatilidad en varias etapas de tratamiento térmico |

| Precisión | ±2.2 °C (Estándar) | Retroalimentación térmica confiable para control de calidad |

| Aplicación | Normalización (aprox. 800 °C) | Rendimiento estable con un margen de seguridad térmico significativo |

| Integración | Paneles de Control Digitales | Permite la automatización en tiempo real y la estabilidad de la temperatura |

Mejore la Precisión de su Tratamiento Térmico con KINTEK

Maximice el rendimiento de su horno con soluciones de control de temperatura diseñadas para la excelencia industrial. Respaldado por I+D experto y fabricación de clase mundial, KINTEK proporciona sistemas de mufla, tubo, rotatorio, vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades únicas de laboratorio o producción.

Ya sea que esté realizando una normalización sensible a 800 °C o una síntesis de materiales a alta temperatura, nuestros sistemas garantizan la estabilidad y precisión que su investigación exige. Póngase en contacto con nuestros expertos técnicos hoy mismo para discutir cómo nuestros hornos personalizables de alta temperatura pueden optimizar su flujo de trabajo.

Guía Visual

Referencias

- Gustavo Ribeiro Zanini, LUIS CARLOS GERON. PROJETO DE UM FORNO ELÉTRICO INDUSTRIAL PARA TRATAMENTO TÉRMICO TUBOS DE AÇO SA-178 GR A. DOI: 10.52138/citec.v17i01.437

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué utilizar un horno de fusión y crisoles de platino para el análisis XRF de escoria de magnesio? Garantizar resultados precisos

- ¿Cuál es la necesidad técnica de usar un bote de vidrio en un horno de pirólisis? Precisión en la descomposición térmica

- ¿Cómo influye un controlador de flujo másico (MFC) en los recubrimientos de CrAlSiN? Control de precisión de Ar/N2 para la dureza

- ¿Por qué se utilizan velas de filtro de microfibra a escala micrométrica para tratar los gases de combustión condensados en los sistemas de pirólisis?

- ¿Cuáles son las funciones principales del sistema de bomba de vacío y los gases inertes? Lograr atomización de alta pureza

- ¿Cuál es la velocidad de enfriamiento recomendada para el tubo del horno de alúmina? Evite el choque térmico y extienda la vida útil del tubo

- ¿Qué papel desempeña una etapa de calentamiento a alta temperatura en la caracterización de la estabilidad térmica de las cerámicas piezoeléctricas?

- ¿Cuáles son las ventajas de usar crisoles de platino de alta pureza? Asegure la integridad absoluta de los datos en la oxidación de magnetita