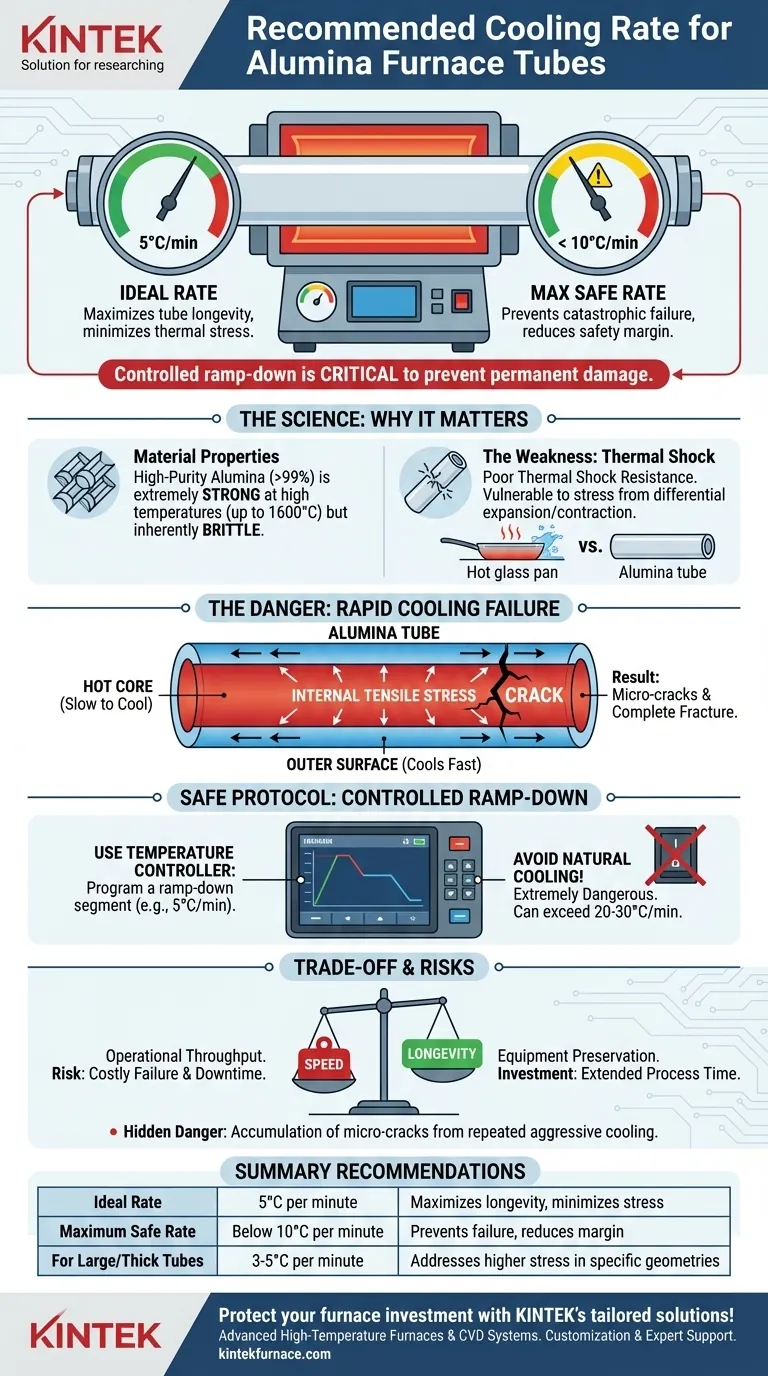

La velocidad de enfriamiento recomendada para un tubo de horno de alúmina de alta pureza es inferior a 10 °C por minuto, con una velocidad ideal de 5 °C por minuto. Esta reducción controlada de la temperatura no es meramente una sugerencia, sino un procedimiento crítico para prevenir daños permanentes en la cerámica. Los cambios bruscos de temperatura, como los del enfriamiento natural, provocarán un fallo catastrófico.

La necesidad de una velocidad de enfriamiento lenta y controlada se deriva de una propiedad fundamental del material: la alúmina de alta pureza es extremadamente fuerte a altas temperaturas, pero es inherentemente frágil y muy susceptible al choque térmico. Ignorar este principio es la principal causa de las fracturas y fallos de los tubos del horno.

La ciencia detrás de la velocidad de enfriamiento: comprensión del choque térmico

Para operar un horno de alta temperatura de manera efectiva, es esencial comprender las limitaciones materiales de sus componentes centrales. El tubo de alúmina es a la vez el punto fuerte y el punto débil del sistema.

Las propiedades de la alúmina de alta pureza

La alúmina de alta pureza (>99%) se elige para los tubos de horno debido a su rendimiento excepcional a temperaturas extremas, siendo capaz de un uso continuo hasta 1600 °C. Ofrece alta pureza química y estabilidad, asegurando un entorno no reactivo para procesos sensibles.

La debilidad inherente de la alúmina: baja resistencia al choque térmico

La principal vulnerabilidad de esta cerámica es su baja resistencia al choque térmico. El choque térmico es la tensión inducida en un material cuando diferentes partes de él se expanden o contraen a diferentes velocidades debido a cambios rápidos de temperatura.

Piense en verter agua fría en una sartén de vidrio caliente. La contracción repentina de la superficie interior mientras el cuerpo exterior permanece caliente crea una tensión inmensa, provocando que se rompa. El mismo principio se aplica a un tubo de horno de alúmina.

Cómo el enfriamiento rápido provoca fallos

Cuando se permite que un horno caliente se enfríe demasiado rápido, la superficie exterior del tubo de alúmina se enfría y se contrae más rápido que el núcleo interior aislado.

Esta diferencia en la contracción crea potentes tensiones internas de tracción. Debido a que la alúmina es frágil, no puede doblarse ni estirarse para adaptarse a esta tensión. En cambio, la tensión aumenta hasta que excede la resistencia del material, lo que resulta en la formación de microfisuras que se propagan rápidamente hacia una fractura completa.

Implementación de un protocolo de enfriamiento seguro

Un proceso de enfriamiento controlado no es opcional; es un paso operativo obligatorio gestionado a través del sistema de control de temperatura del horno.

El papel del controlador de temperatura

El controlador de temperatura de su horno es la herramienta que debe utilizar para gestionar este proceso. Los controladores modernos le permiten programar perfiles de calentamiento y enfriamiento de varias etapas. Se debe programar un segmento de "rampa descendente" o "enfriamiento" para bajar la temperatura a la velocidad prescrita.

Por qué el "enfriamiento natural" no es aceptable

Simplemente apagar la alimentación del horno y dejarlo enfriar de forma natural es extremadamente peligroso para el tubo de alúmina. Este método puede resultar en velocidades de enfriamiento de 20-30 °C por minuto o incluso más rápidas, lo que excede con creces la tolerancia del material. Esta es la causa más común y evitable de fallo del tubo.

Comprensión de las compensaciones y los riesgos

Si bien un ciclo de enfriamiento lento extiende el tiempo total del proceso, es una inversión necesaria en la longevidad y fiabilidad de su equipo.

El coste de la velocidad frente al coste del fallo

La principal compensación es entre el rendimiento operativo y la preservación del equipo. Intentar ahorrar unas pocas horas acelerando la fase de enfriamiento introduce un riesgo significativo de destruir un componente crítico y costoso, lo que conduce a costosos tiempos de inactividad y reemplazo.

Signos de daño por estrés térmico

No todo el daño por choque térmico es catastrófico. La exposición repetida a ciclos de enfriamiento demasiado agresivos puede provocar una acumulación de microfisuras. Estos defectos invisibles debilitan el tubo con el tiempo, lo que lleva a un fallo inesperado durante un ciclo térmico futuro, incluso uno que esté debidamente controlado.

Tomar la decisión correcta para su proceso

Utilice su controlador de temperatura para aplicar un perfil de enfriamiento seguro basado en sus prioridades operativas y las limitaciones físicas de su equipo.

- Si su enfoque principal es la máxima longevidad del equipo: Programe siempre una velocidad de enfriamiento conservadora de 5 °C por minuto o menos, especialmente cuando opere cerca de la temperatura máxima del tubo.

- Si está trabajando con tubos muy grandes o de pared gruesa: Utilice una velocidad aún más lenta, como 3-5 °C por minuto, ya que estas geometrías acumulan tensión interna con mayor facilidad.

- Si su enfoque principal es el rendimiento del proceso: Reconozca que enfriar a una velocidad cercana a 10 °C por minuto reduce su margen de seguridad y aumenta el riesgo a largo plazo de fallo prematuro del tubo.

Al respetar los límites físicos del material, usted asegura la integridad de su equipo y la fiabilidad de sus resultados.

Tabla de resumen:

| Velocidad de enfriamiento | Recomendación | Razonamiento clave |

|---|---|---|

| Velocidad ideal | 5°C por minuto | Maximiza la longevidad del tubo y minimiza el riesgo de estrés térmico |

| Velocidad máxima segura | Menos de 10°C por minuto | Previene el fallo catastrófico pero reduce el margen de seguridad |

| Para tubos grandes/gruesos | 3-5°C por minuto | Aborda una mayor acumulación de tensión en geometrías específicas |

¡Proteja su inversión en hornos con las soluciones personalizadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de alta temperatura avanzados como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra capacidad de personalización profunda asegura un ajuste preciso para sus necesidades experimentales únicas, ayudándole a evitar costosos fallos de los tubos y a mejorar la fiabilidad del proceso. ¡Contáctenos hoy para discutir cómo podemos optimizar el rendimiento de su laboratorio!

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores

- ¿Cómo facilita un horno de calentamiento tubular el proceso de recubrimiento de carbono? Mejora la conductividad del óxido en capas

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas