Para lograr un análisis preciso de la escoria de magnesio, se utiliza un horno de fusión y crisoles de platino para transformar la materia prima inconsistente y en polvo en un disco de vidrio perfectamente uniforme. Este paso crítico de preparación funde la escoria con un fundente, eliminando por completo las variaciones físicas y mineralógicas de la muestra que de otro modo harían que los resultados de la fluorescencia de rayos X (XRF) no fueran fiables.

El principal desafío en el análisis de materiales como la escoria de magnesio es su falta de uniformidad inherente. El método de la perla de fusión es la solución definitiva, ya que garantiza que el haz de rayos X interactúe con una muestra perfectamente homogénea, que es la única forma de garantizar mediciones químicas precisas y repetibles.

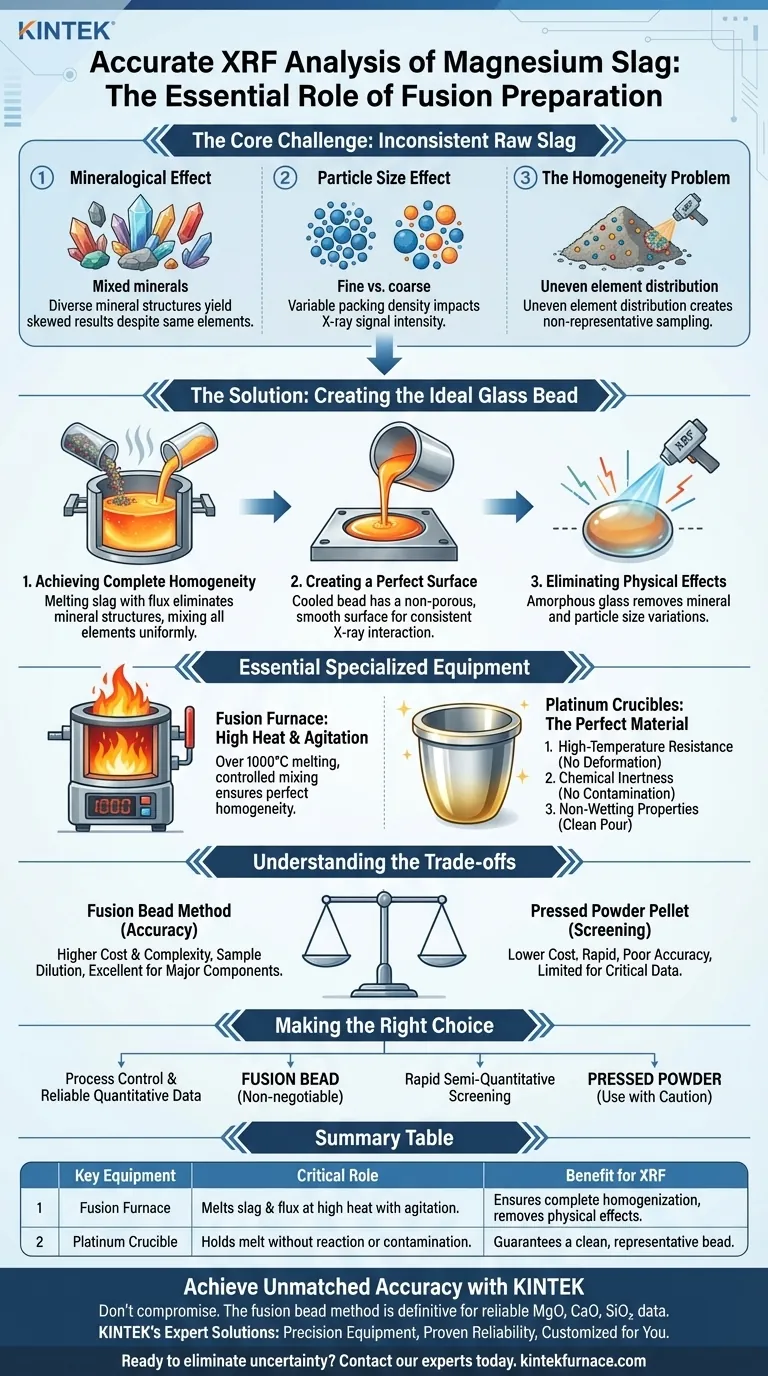

El principal desafío: por qué la escoria en bruto no es adecuada para XRF

El análisis directo de un polvo prensado de escoria de magnesio con XRF conduce a datos inexactos. Esto se debe a varias inconsistencias físicas y químicas dentro del material de la muestra que interfieren con el proceso de medición.

El efecto mineralógico

La escoria de magnesio no es un solo compuesto químico, sino una mezcla de diferentes minerales. Cada mineral tiene una estructura cristalina única que interactúa con los rayos X de manera diferente, incluso si la composición elemental general es la misma. Esta variación sesga los resultados analíticos.

El efecto del tamaño de partícula

El tamaño y el empaquetamiento de las partículas en un pellet de polvo prensado afectan directamente la intensidad de la señal de rayos X. Las partículas más finas pueden generar una señal más fuerte que las partículas más gruesas del mismo material exacto, lo que introduce una fuente significativa de error que no se puede corregir fácilmente.

El problema de la homogeneidad

La distribución de los elementos dentro del polvo de escoria en bruto rara vez es uniforme. El área pequeña analizada por el haz de XRF puede no ser representativa de toda la muestra, lo que lleva a resultados que no reflejan la verdadera composición a granel.

Cómo la fusión crea la muestra analítica ideal

El proceso de fusión está diseñado para eliminar sistemáticamente todas las fuentes de error relacionadas con la muestra creando un material completamente nuevo e ideal para el análisis.

Lograr una homogeneidad completa

El proceso implica fundir la escoria con un fundente (como el tetraboreto de sodio) a temperaturas muy altas. Esto disuelve completamente las estructuras minerales originales, mezclando a fondo todos los elementos en una solución de vidrio fundido uniforme.

Creación de una superficie perfecta

Este vidrio fundido se enfría luego en un molde para formar una perla sólida. La perla resultante tiene una superficie perfectamente plana, lisa y no porosa, que es la geometría ideal para una interacción consistente y predecible con el haz de rayos X.

Eliminación de todos los efectos físicos

Al crear este nuevo estado de vidrio amorfo, se eliminan por completo los problemáticos efectos mineralógicos y de tamaño de partícula. El espectrómetro XRF ahora puede medir la verdadera composición elemental sin interferencias físicas.

El papel esencial del equipo especializado

Lograr esta transformación perfecta de un polvo a una perla de vidrio requiere herramientas muy específicas capaces de manejar las condiciones extremas del proceso.

¿Por qué un horno de fusión?

Se requiere un horno de fusión especializado para proporcionar el calor intenso (a menudo superior a 1000 °C) necesario para fundir la escoria y el fundente. Fundamentalmente, estos instrumentos también proporcionan agitación o balanceo controlados, lo cual es esencial para garantizar que la mezcla fundida se homogeneice perfectamente antes de enfriarse.

¿Por qué crisoles de platino?

El platino (a menudo aleado con oro) es el material de elección para crisoles y moldes por tres razones críticas:

- Resistencia a altas temperaturas: Tiene un punto de fusión muy alto y puede soportar fácilmente el proceso de fusión sin deformarse ni fallar.

- Inercia química: El platino no reacciona con la muestra ni con el fundente, lo que evita cualquier contaminación que pudiera comprometer el análisis.

- Propiedades de no adherencia: El vidrio fundido no se adhiere a la superficie del platino. Esto permite un vertido limpio y completo en el molde, asegurando que la perla final sea una representación precisa de toda la muestra preparada.

Comprender las compensaciones

Si bien el método de fusión es superior en cuanto a precisión, es importante comprender sus implicaciones prácticas.

Costo y complejidad

Los crisoles de platino y los hornos de fusión automatizados representan una inversión significativa en comparación con la simple prensa hidráulica utilizada para hacer pellets de polvo. El proceso también requiere más tiempo y una operación hábil.

Dilución de la muestra

La adición de fundente a la escoria diluye la muestra. Esto reduce la intensidad de la señal para todos los elementos, lo que puede ser un desafío para detectar componentes a nivel de trazas. Sin embargo, para los componentes principales de la escoria (por ejemplo, MgO, CaO, SiO₂), esta es una compensación necesaria y aceptable para la precisión.

Tomar la decisión correcta para su objetivo

Su objetivo analítico debe dictar su método de preparación de muestras.

- Si su enfoque principal es el control de procesos y datos cuantitativos confiables: El método de la perla de fusión es innegociable para analizar con precisión los componentes principales de la escoria de magnesio.

- Si su enfoque principal es la detección semicuantitativa rápida: Un pellet de polvo prensado podría ofrecer una verificación rápida, pero los resultados deben tratarse con extrema precaución y no son adecuados para decisiones críticas.

En última instancia, el método de fusión es el estándar de la industria porque reemplaza la incertidumbre de la muestra con certeza analítica.

Tabla resumen:

| Equipo clave | Función crítica en la fusión | Beneficio para el análisis XRF |

|---|---|---|

| Horno de fusión | Funde la escoria y el fundente a altas temperaturas (>1000 °C) con agitación. | Garantiza la homogeneización completa de la muestra, eliminando los efectos mineralógicos y de tamaño de partícula. |

| Crisol de platino | Contiene la fusión sin reaccionar ni contaminar la muestra. | Garantiza una perla limpia y representativa, libre de impurezas que sesgarían los resultados. |

Logre una precisión inigualable en su análisis de escoria

No permita que la inconsistencia de la muestra comprometa sus resultados de XRF. El método de la perla de fusión es la solución definitiva para obtener datos cuantitativos confiables sobre los componentes principales como MgO, CaO y SiO₂.

Las soluciones expertas de KINTEK están diseñadas para su éxito:

- Equipo de precisión: Nuestros hornos de mufla, de tubo y de alta temperatura están diseñados para las exigentes demandas de la preparación por fusión.

- Fiabilidad probada: Respaldados por I+D y fabricación expertas, nuestros sistemas garantizan resultados repetibles y libres de contaminación.

- Personalizados para usted: Adaptamos nuestros hornos para satisfacer el flujo de trabajo y los requisitos de muestra únicos de su laboratorio.

¿Listo para eliminar la incertidumbre analítica? Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución de fusión perfecta para su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión