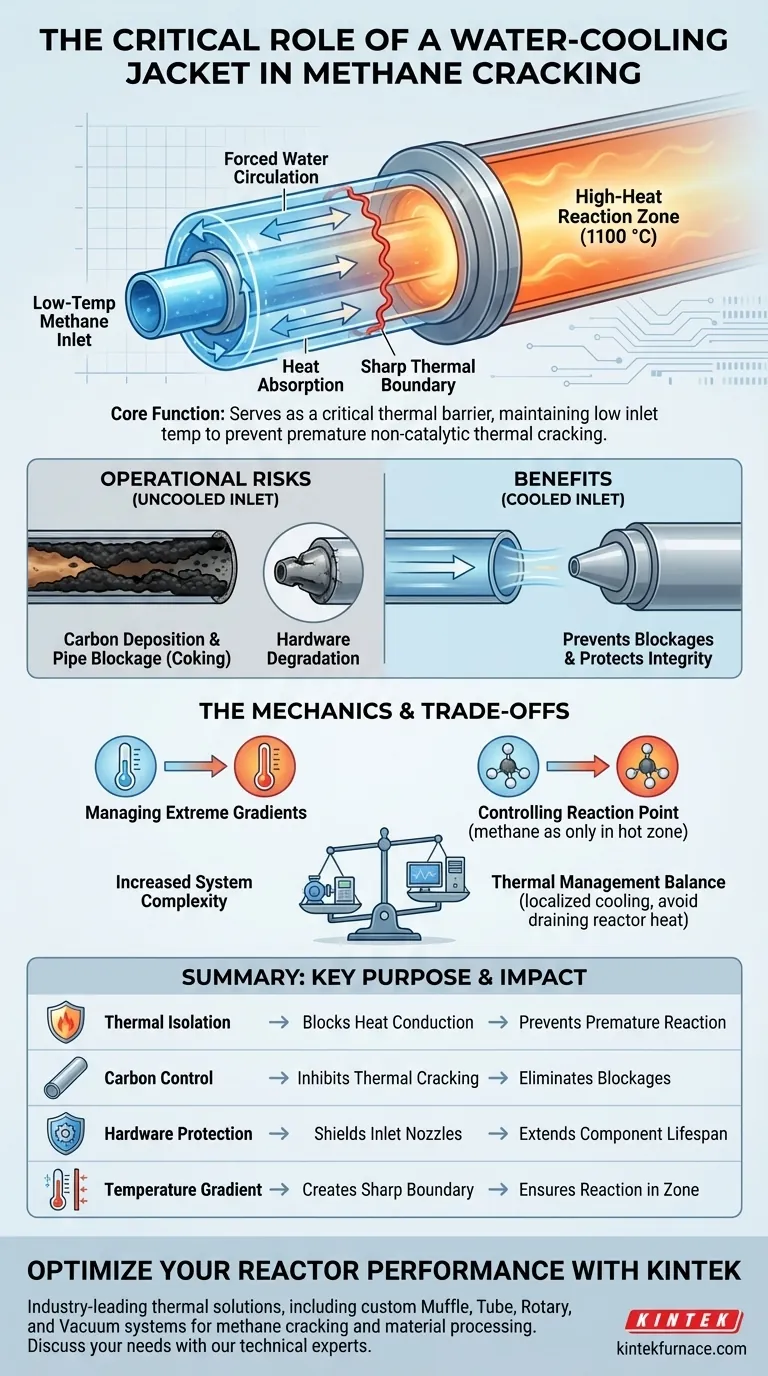

Una camisa de enfriamiento por agua sirve como una barrera térmica crítica dentro del sistema de entrada de gas. Su propósito específico es mantener el metano de alta concentración a baja temperatura inmediatamente antes de que ingrese a la zona de reacción de alta temperatura. Este enfriamiento activo evita que el gas reaccione dentro de las tuberías de suministro, asegurando que la descomposición química ocurra solo donde se pretende.

La función principal de la camisa de enfriamiento por agua es prevenir el craqueo térmico no catalítico prematuro. Al aislar estrictamente la temperatura de entrada del núcleo del reactor de 1100 °C, el sistema evita que el carbono sólido se acumule en las líneas de alimentación, evitando así obstrucciones catastróficas en las tuberías.

La Mecánica del Aislamiento Térmico

Gestión de Gradientes Térmicos Extremos

Los reactores de craqueo de metano operan a temperaturas extremadamente altas, a menudo alcanzando los 1100 °C en la zona de reacción.

El sistema de entrada de gas se conecta físicamente a esta zona, creando un camino directo para que el calor se conduzca hacia atrás hacia las líneas de suministro.

La camisa de enfriamiento por agua utiliza circulación forzada para absorber este calor, creando un límite térmico agudo que mantiene la tubería de entrada fría a pesar de su proximidad al núcleo del reactor.

Control del Punto de Reacción

El metano es químicamente estable a temperaturas más bajas, pero comienza a descomponerse (craquear) a medida que aumenta el calor.

Si el gas se calienta gradualmente al moverse a través de la tubería de entrada, sufrirá un craqueo térmico no catalítico antes de llegar al reactor.

La camisa de enfriamiento asegura que el metano transicione del frío de entrada a la zona caliente casi instantáneamente, previniendo reacciones indefinidas en la fase de transporte.

Riesgos Operacionales de Entradas sin Enfriar

Prevención de la Deposición de Carbono

Cuando el metano se craquea prematuramente dentro de la tubería de entrada, libera carbono sólido como subproducto.

Sin una camisa de enfriamiento, este carbono se acumula rápidamente en las paredes internas de la tubería, un proceso a menudo denominado coquización o ensuciamiento.

Esta deposición restringe el flujo de gas y, finalmente, conduce a obstrucciones completas de la tubería, lo que requiere la parada del sistema y un mantenimiento complejo.

Protección de la Integridad del Hardware

Más allá de la química del proceso, los componentes de entrada en sí mismos enfrentan riesgos físicos por el calor del reactor.

Los capilares y las boquillas de alimentación son componentes delicados que pueden degradarse o deformarse bajo exposición prolongada a temperaturas extremas.

La camisa de enfriamiento por agua actúa como un escudo, preservando la integridad estructural de la boquilla de entrada y extendiendo la vida útil de estos componentes críticos.

Errores Comunes y Compensaciones

Mayor Complejidad del Sistema

La implementación de una camisa de enfriamiento por agua introduce infraestructura adicional al diseño del reactor.

Los operadores deben administrar bombas de refrigerante, monitores de flujo y sistemas de detección de fugas, lo que agrega una capa de complejidad mecánica en comparación con una entrada pasiva.

Equilibrio de Gestión Térmica

Si bien el enfriamiento es esencial para la entrada, introduce un "punto frío" cerca de la "zona caliente" del reactor.

Los diseñadores deben asegurarse de que el efecto de enfriamiento se localice estrictamente en la punta de entrada.

Si el enfriamiento es demasiado agresivo o está mal aislado, puede drenar calor de la propia zona de reacción, reduciendo la eficiencia térmica general del proceso de craqueo.

Garantizando la Fiabilidad del Reactor

Para maximizar la eficiencia y seguridad de sus operaciones de craqueo de metano, considere estas prioridades:

- Si su enfoque principal es la Continuidad del Proceso: Asegúrese de que el caudal de la camisa de enfriamiento sea suficiente para prevenir cualquier aumento de temperatura en la entrada, ya que incluso un calentamiento menor puede iniciar obstrucciones de carbono.

- Si su enfoque principal es la Longevidad del Equipo: Monitoree la temperatura de salida del agua de enfriamiento para verificar que la punta de la boquilla permanezca dentro de su límite térmico operativo seguro.

El aislamiento térmico efectivo en la entrada es el factor más importante para prevenir el tiempo de inactividad causado por la obstrucción de la línea de alimentación.

Tabla Resumen:

| Característica | Propósito | Impacto en las Operaciones |

|---|---|---|

| Aislamiento Térmico | Bloquea la conducción de calor desde la zona de 1100 °C | Previene la reacción prematura del gas en las líneas de alimentación |

| Control de Carbono | Inhibe el craqueo térmico no catalítico | Elimina obstrucciones en las tuberías y costosa coquización |

| Protección de Hardware | Protege las boquillas y capilares de entrada | Extiende la vida útil de los delicados componentes del reactor |

| Gradiente de Temperatura | Crea un límite agudo en la punta de entrada | Asegura que la reacción ocurra solo en la zona prevista |

Optimice el Rendimiento de su Reactor con KINTEK

No permita que la deposición de carbono y la fatiga térmica detengan su producción. KINTEK ofrece soluciones térmicas líderes en la industria, respaldadas por I+D y fabricación expertas. Nuestra amplia gama de sistemas Muffle, Tube, Rotary, Vacuum y CVD —junto con hornos de alta temperatura de laboratorio totalmente personalizables— están diseñados para satisfacer sus necesidades únicas de craqueo de metano y procesamiento de materiales.

¿Listo para mejorar la eficiencia de su laboratorio? Contacte a nuestros expertos técnicos hoy mismo para discutir cómo nuestros sistemas de calentamiento y enfriamiento de ingeniería de precisión pueden maximizar su tiempo de actividad.

Guía Visual

Referencias

- Roger Khalil, Øyvind Skreiberg. Catalytic Methane Decomposition for the Simultaneous Production of Hydrogen and Low-Reactivity Biocarbon for the Metallurgic Industry. DOI: 10.3390/en18030558

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las ventajas técnicas de usar crisoles de ZrO2? Mejore la precisión de la fundición con dióxido de circonio

- ¿Qué mantenimiento requiere una bomba de vacío de circulación de agua? Asegure el rendimiento máximo y la longevidad

- ¿Qué papel juega el adhesivo especializado de grafito? Soluciones expertas de unión para sistemas de alta temperatura

- ¿Por qué se utiliza un crisol de porcelana cubierto para la calcinación de carbón activado? Asegure su rendimiento de carbono de alta calidad

- ¿Cuáles son las ventajas clave de usar tubos de cuarzo en aplicaciones de alta temperatura? Logre una estabilidad térmica y pureza inigualables

- ¿Qué hace que los tubos de cerámica de cuarzo sean adecuados para aplicaciones de alta presión? Propiedades clave para condiciones exigentes

- ¿Por qué utilizar tubos de cuarzo sellados al vacío para la síntesis de CIPS por CVT? Garantizar la pureza y la precisión

- ¿Por qué los agitadores de precisión de laboratorio y los dispositivos de calentamiento son esenciales para la síntesis de soluciones precursoras magnéticas?