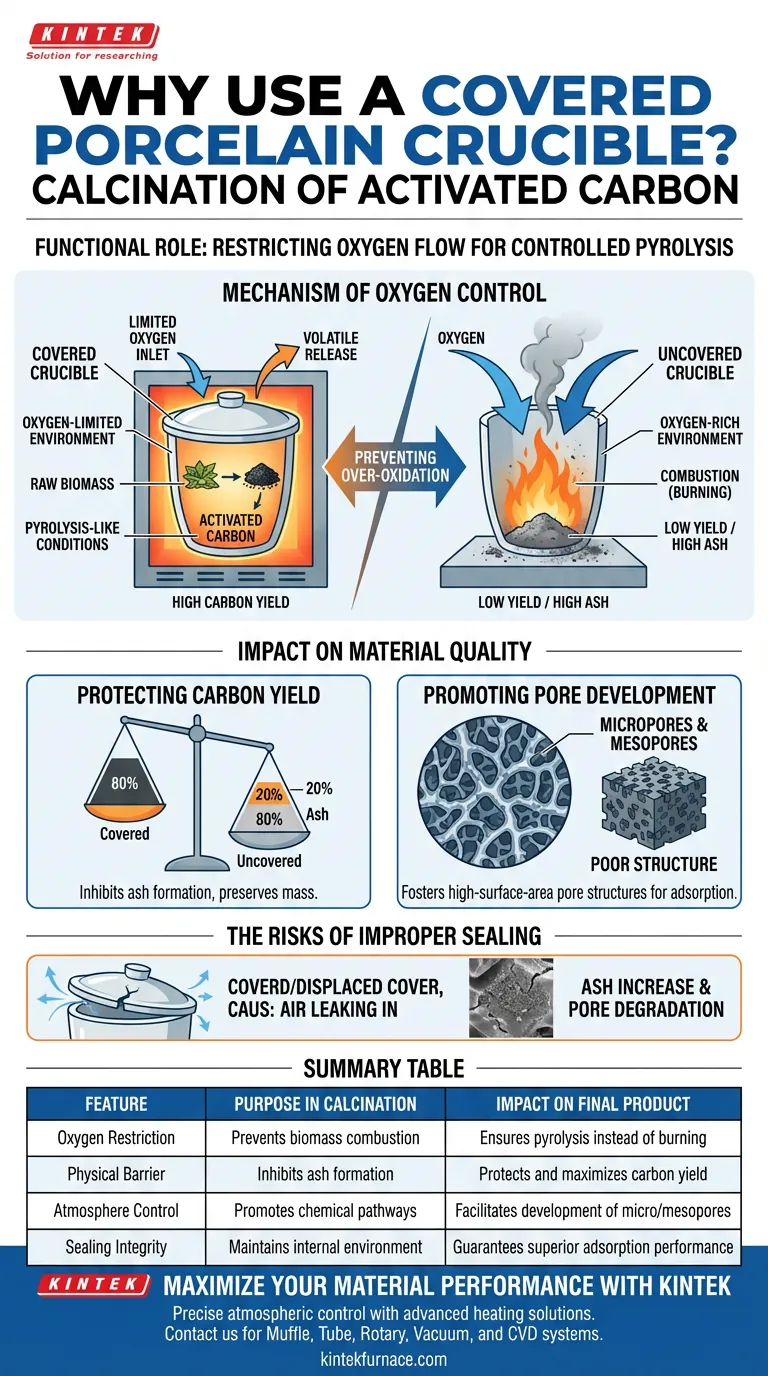

El uso de un crisol de porcelana cubierto es estrictamente funcional: sirve como una barrera física para restringir el flujo de oxígeno a la biomasa cruda durante el proceso de calentamiento. Al crear un entorno con oxígeno limitado, la cubierta evita que el material se combustione por completo, asegurando que experimente un proceso similar a la pirólisis en lugar de una simple quema.

Al limitar eficazmente la entrada de aire, la cubierta crea un entorno controlado que inhibe la producción excesiva de cenizas, protegiendo el rendimiento de carbono y facilitando el desarrollo de estructuras de poros críticas.

El Mecanismo de Control de Oxígeno

Creación de Condiciones Similares a la Pirólisis

El papel principal de la cubierta es simular un entorno de pirólisis dentro del crisol.

Sin esta barrera, las altas temperaturas de la calcinación invitarían a una afluencia de aire ambiente. La cubierta restringe esta interacción, manteniendo una atmósfera donde la descomposición térmica ocurre en ausencia de abundante oxígeno.

Prevención de la Sobreoxidación

El mayor riesgo durante la calcinación es la sobreoxidación.

Si los niveles de oxígeno dentro del crisol no se controlan, la biomasa no solo se carboniza; se quema. Esta reacción convierte el valioso material orgánico en cenizas inútiles, destruyendo el potencial del carbón activado.

Impacto en la Calidad del Material

Protección del Rendimiento de Carbono

La eficiencia económica y práctica del proceso depende del rendimiento de carbono.

Al inhibir la formación de cenizas causada por la sobreoxidación, el crisol cubierto asegura que un mayor porcentaje del material crudo se convierta en carbono utilizable. Esto preserva directamente la masa del producto final.

Promoción del Desarrollo de Poros

La estructura física del carbón activado se define por su área superficial y porosidad.

El entorno con oxígeno limitado fomenta las vías químicas específicas requeridas para formar estructuras microporosas y mesoporosas. Estos poros son los sitios activos responsables de las capacidades de adsorción del material.

Los Riesgos de un Sellado Inadecuado

La Consecuencia de las Fugas de Aire

Si bien el crisol no necesita estar herméticamente sellado, una brecha significativa en la "barrera física" anula el propósito del proceso.

Si la cubierta se desplaza o está demasiado suelta, el entorno interno vuelve a la combustión. Esto conduce a un rápido aumento del contenido de cenizas y a una degradación de la estructura de poros, lo que hace que el carbón activado sea menos efectivo para tareas de filtración o adsorción.

Optimización de su Estrategia de Calcinación

Para asegurar que logre las propiedades de material deseadas, alinee su proceso con sus objetivos específicos:

- Si su enfoque principal es maximizar el rendimiento: Asegúrese de que la cubierta del crisol esté colocada de forma segura para minimizar la pérdida de masa debido a la formación de cenizas.

- Si su enfoque principal es el rendimiento de adsorción: mantenga estrictamente el entorno con oxígeno limitado para favorecer el desarrollo de microporos y mesoporos de alta área superficial.

Controle el oxígeno y controlará la calidad del carbono.

Tabla Resumen:

| Característica | Propósito en la Calcinación | Impacto en el Producto Final |

|---|---|---|

| Restricción de Oxígeno | Previene la combustión de biomasa | Asegura pirólisis en lugar de quema |

| Barrera Física | Inhibe la formación de cenizas | Protege y maximiza el rendimiento de carbono |

| Control de Atmósfera | Promueve vías químicas | Facilita el desarrollo de microporos/mesoporos |

| Integridad del Sellado | Mantiene el entorno interno | Garantiza un rendimiento de adsorción superior |

Maximice el Rendimiento de su Material con KINTEK

El control atmosférico preciso es la diferencia entre carbón activado de alta calidad y cenizas inútiles. KINTEK proporciona las soluciones de calentamiento avanzadas que necesita para dominar su proceso de calcinación. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas Muffle, Tubo, Rotatorio, Vacío y CVD, así como otros hornos de alta temperatura para laboratorio, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción.

No permita que un control de oxígeno inadecuado comprometa su rendimiento. Contacte a KINTEK hoy mismo para descubrir cómo nuestro equipo de alta precisión puede mejorar la eficiencia y la calidad del material de su laboratorio.

Guía Visual

Referencias

- Dzilal Amir, Nurul Sakinah Engliman. Investigating the synthesis parameters of durian skin-based activated carbon and the effects of silver nanocatalysts on its recyclability in methylene blue removal. DOI: 10.1186/s11671-024-03974-1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el propósito específico de usar un crisol de grafito equipado con un tapón durante el proceso de fusión de Mg3Sb2?

- ¿Qué papel juega una prensa hidráulica de laboratorio en la fabricación de compuestos de níquel? Logrando la máxima densidad

- ¿Por qué se utilizan recipientes cerámicos con sellos de arcilla refractaria durante el sinterizado no oxidativo de composites de níquel?

- ¿Es necesario añadir agua al poner en marcha la bomba de vacío multifuncional de agua circulante? Asegure un rendimiento óptimo y evite daños

- ¿Cómo beneficia la estructura del tubo de alúmina sellado al diseño de un electrodo de referencia? Mejora la precisión de la electrólisis

- ¿Por qué se prefieren los tubos y barcos de cuarzo de alta pureza para la pirólisis de plásticos? Garantice resultados precisos y puros

- ¿Hay opciones de personalización disponibles para los tubos de horno de cerámica de alúmina? Adáptelos a las necesidades de su laboratorio

- ¿Cómo se configura un sistema de control de flujo de gas de precisión para la descomposición del carbonato de calcio? Master Industrial Kinetics