La prensa hidráulica de laboratorio actúa como el principal impulsor de la densificación estructural en los compuestos a base de níquel. Aplica una presión axial precisa, a menudo alcanzando cargas de alrededor de 5 toneladas, para mantener la estabilidad durante el proceso de conformado. Al forzar a las partículas de polvo a superar la fricción y reorganizarse, la prensa dicta directamente la densidad y la integridad mecánica del componente.

Los compuestos de alto rendimiento requieren la eliminación de huecos microscópicos para lograr la integridad estructural. La prensa hidráulica resuelve esto aplicando una carga estable y controlada que minimiza la porosidad interna y maximiza el entrelazamiento de partículas, asegurando que el material formado posea la resistencia necesaria.

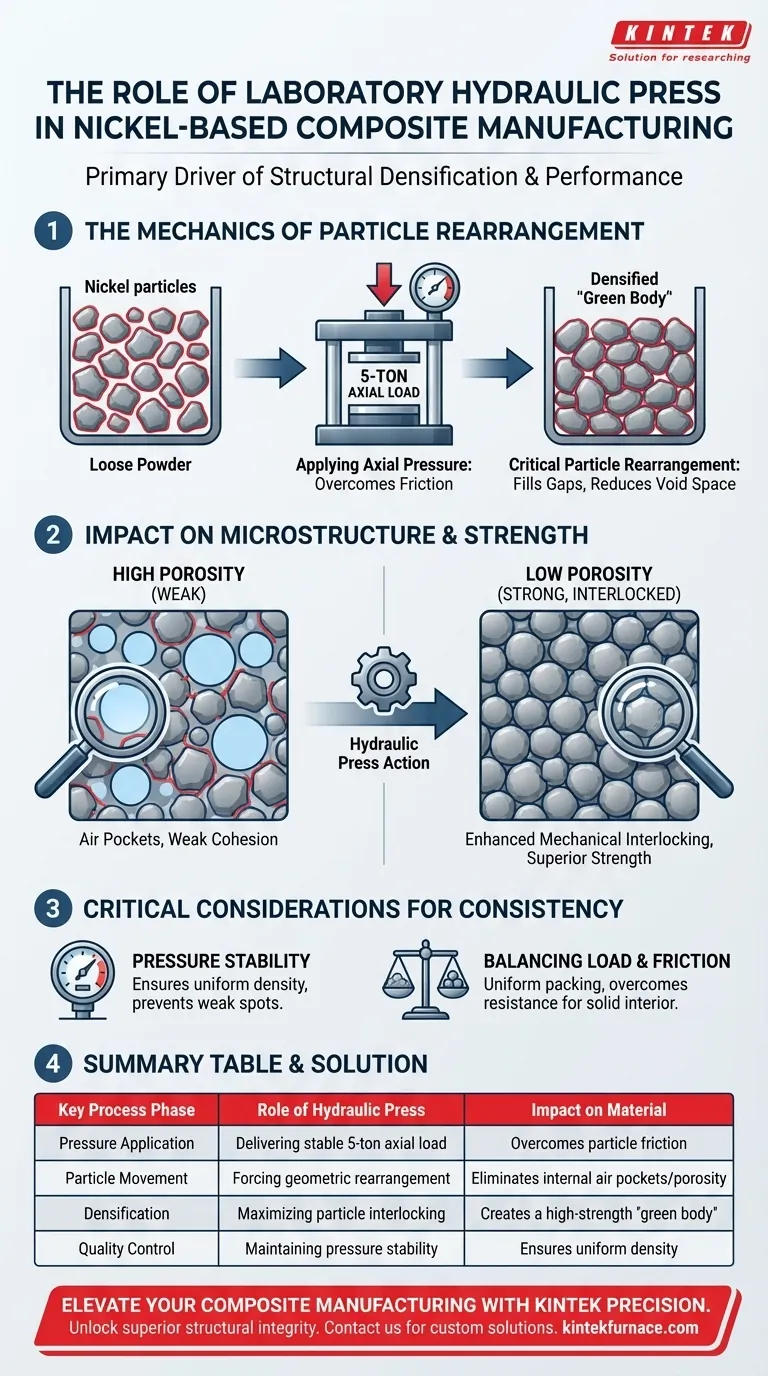

La Mecánica de la Reorganización de Partículas

Aplicación de Presión Axial

La función principal de la prensa es la entrega de una presión axial significativa, como una carga de 5 toneladas.

Esta fuerza externa es necesaria para contrarrestar la resistencia natural del polvo. Sin una carga suficiente, las partículas permanecen empaquetadas de forma suelta, lo que lleva a una débil cohesión estructural.

Superando la Fricción Interpartículas

Para que un compuesto se forme correctamente, las partículas de polvo deben moverse unas junto a otras.

La presión de la prensa obliga a estas partículas a superar la fricción. Esto les permite deslizarse en proximidad, llenando los huecos que de otro modo permanecerían como espacio vacío.

Reorganización Crítica de Partículas

Una vez superada la fricción, las partículas experimentan una reorganización.

Se desplazan de una distribución caótica y suelta a una configuración estrechamente empaquetada. Esta reorganización geométrica es el mecanismo físico que transforma el polvo suelto en una forma sólida.

Impacto en la Microestructura y la Resistencia

Reducción de la Porosidad Interna

El resultado más significativo de este proceso es una drástica reducción de la porosidad interna.

Al forzar las partículas a arreglos más estrechos, la prensa elimina las bolsas de aire dentro del material. Una menor porosidad se correlaciona directamente con un mayor rendimiento en los componentes a base de níquel.

Mejora del Entrelazamiento Mecánico

A medida que las partículas se presionan juntas, se entrelazan mecánicamente en su lugar.

Este entrelazamiento mecánico crea un enlace cohesivo entre las partículas. Asegura que el "cuerpo en verde" (el objeto formado antes del procesamiento final) tenga suficiente resistencia estructural para ser manipulado sin desmoronarse.

Aumento de la Resistencia del Producto Final

El resultado final de la reducción de la porosidad y la mejora del entrelazamiento es una resistencia superior del producto final.

Un componente bien prensado exhibirá mejores propiedades mecánicas. La estabilidad de la presión aplicada durante esta etapa establece la base para el rendimiento del componente.

Consideraciones Críticas para la Consistencia

La Necesidad de Estabilidad de la Presión

La referencia enfatiza la necesidad de mantener una presión estable durante el proceso de conformado.

Si la prensa hidráulica no puede entregar una carga constante, la reorganización de las partículas será desigual. Esto conduce a gradientes de densidad, donde algunas partes del componente son fuertes y densas, mientras que otras permanecen porosas y débiles.

Equilibrio entre Carga y Fricción

La aplicación de presión es un acto de equilibrio entre la carga aplicada y la fricción interna del material.

La carga debe ser lo suficientemente alta para forzar el movimiento, pero lo suficientemente controlada para asegurar un empaquetamiento uniforme. La falla en superar la fricción resulta en un componente que parece sólido por fuera pero retiene un interior poroso y débil.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus compuestos a base de níquel, debe centrarse en los resultados específicos de la fase de prensado.

- Si su enfoque principal es la Densidad: Asegúrese de que su prensa pueda entregar una carga axial suficiente (por ejemplo, 5 toneladas) para forzar la reorganización completa de las partículas y eliminar la porosidad.

- Si su enfoque principal es la Integridad Estructural: Priorice la estabilidad del mantenimiento de la presión para garantizar un entrelazamiento mecánico uniforme en todo el componente.

La prensa hidráulica no es solo una herramienta de conformado; es el instrumento que establece las propiedades fundamentales del material de su compuesto.

Tabla Resumen:

| Fase Clave del Proceso | Rol de la Prensa Hidráulica | Impacto en el Material |

|---|---|---|

| Aplicación de Presión | Entrega de carga axial estable de 5 toneladas | Supera la fricción de las partículas |

| Movimiento de Partículas | Forzando la reorganización geométrica | Elimina bolsas de aire internas/porosidad |

| Densificación | Maximizando el entrelazamiento de partículas | Crea un "cuerpo en verde" de alta resistencia |

| Control de Calidad | Manteniendo la estabilidad de la presión | Asegura una densidad uniforme y previene puntos débiles |

Mejore la Fabricación de sus Compuestos con la Precisión KINTEK

Desbloquee una integridad estructural superior para sus componentes a base de níquel con las avanzadas prensas hidráulicas de laboratorio de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, proporcionamos el control de presión preciso y estable esencial para eliminar la porosidad y maximizar el entrelazamiento mecánico en sus materiales.

Ya sea que necesite sistemas especializados de Mufla, Tubo, Rotatorio, Vacío o CVD, nuestros hornos de alta temperatura de laboratorio y prensas de alto rendimiento son totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción.

¿Listo para optimizar la densidad y resistencia de su material? ¡Contáctenos hoy mismo para discutir su solución personalizada!

Guía Visual

Referencias

- Hermansyah Aziz, Ibrahim k. salman. Effect of Adding Nano Carbon on Density, Porosity, and Water Absorption of Nickel by Powder Metallurgy. DOI: 10.55810/2313-0083.1102

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Por qué es necesario un deflector térmico de grafito para el control del campo térmico? Calidad de crecimiento de monocristales maestra

- ¿Cuál es el papel de un crisol de BN en la síntesis de Ca0.5Sr0.5AlSiN3:Eu2+? Lograr fósforos de nitruro de alta pureza

- ¿Por qué se debe utilizar un bote de cuarzo de alta pureza para la pirólisis del catalizador Co-Fe-NC? Garantizar la máxima pureza del catalizador

- ¿Por qué son necesarios los controladores de flujo másico de alta precisión para el crecimiento de CVD de h-BN? Garantice una estequiometría de película superior

- ¿Cómo protege un dispositivo de sellado al vacío el entorno experimental? Garantice la pureza en las pruebas de compresión a alta temperatura

- ¿De qué están hechos los tubos de los hornos tubulares? Seleccione el material adecuado para su proceso

- ¿Cuál es el papel de un autoclave revestido de teflón en la síntesis de CeO2? Lograr nanomateriales puros y monodispersos

- ¿Por qué se utiliza un sistema de extracción de alto vacío para alcanzar 10⁻² Pa en los tochos compuestos? Garantiza una unión superior de metales