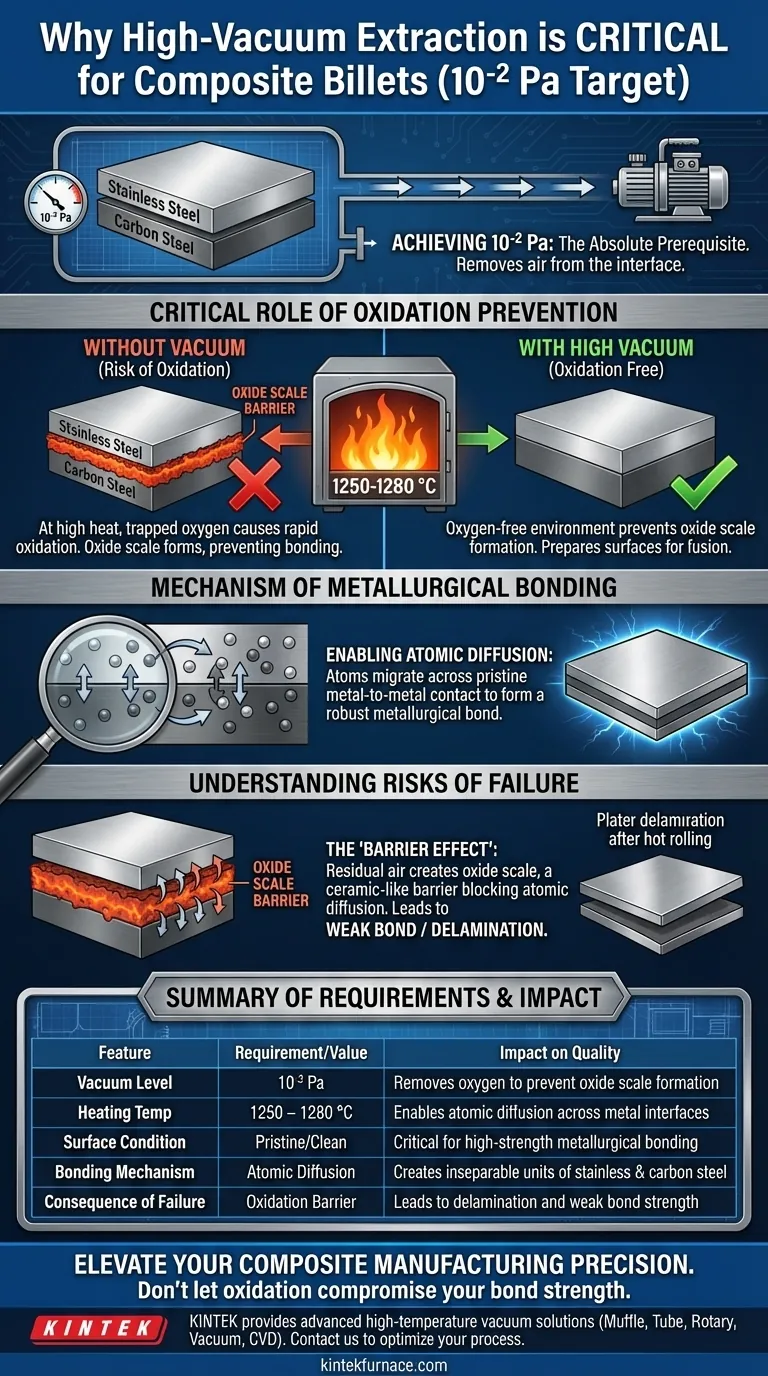

Alcanzar un estado de alto vacío de 10⁻² Pa es el requisito previo absoluto para crear un tocho compuesto viable. Este proceso elimina el aire de la interfaz entre los metales constituyentes (típicamente acero inoxidable y acero al carbono) antes de que se sometan a un calor intenso. Al crear un ambiente libre de oxígeno, se previenen las reacciones químicas que de otro modo arruinarían la integridad de la placa revestida.

El sistema de extracción por vacío no se limita a eliminar el aire; está preparando las superficies metálicas para la fusión. Al prevenir la formación de cascarilla de óxido, el vacío permite que metales distintos formen un enlace metalúrgico robusto a través de la difusión atómica durante el laminado en caliente.

El Papel Crítico de la Prevención de la Oxidación

Eliminación de la Fuente de Oxígeno

El objetivo principal de evacuar el tocho a 10⁻² Pa es eliminar el oxígeno de la interfaz.

El aire atrapado entre las capas de acero actúa como un contaminante. Incluso cantidades traza de oxígeno pueden desencadenar reacciones químicas en la superficie de los metales.

Supervivencia a Altas Temperaturas

La necesidad de este vacío se hace evidente durante la fase de calentamiento.

El tocho compuesto debe calentarse a temperaturas entre 1250 y 1280 °C. A estas temperaturas extremas, la oxidación ocurre rápida y agresivamente si hay oxígeno presente.

Sin el vacío, el aire atrapado reaccionaría con las superficies de acero para formar cascarilla de óxido.

El Mecanismo de Unión Metalúrgica

Habilitación de la Difusión Atómica

El objetivo del proceso de fabricación es unir dos metales distintos en una unidad única e inseparable.

Esto se logra a través de la difusión atómica, donde los átomos del acero inoxidable y del acero al carbono migran a través de la interfaz para entrelazarse a nivel microscópico.

El Requisito de Superficies Limpias

La difusión atómica requiere un contacto metal con metal prístino.

Si se forma cascarilla de óxido debido a la falta de vacío, crea una barrera similar a la cerámica entre las capas. Esta barrera bloquea físicamente la difusión de los átomos, lo que resulta en una unión débil o inexistente.

Comprensión de los Riesgos de Fallo del Proceso

El "Efecto Barrera"

Es importante entender que el proceso de vacío no une activamente los metales; simplemente elimina los obstáculos para la unión.

Si el sistema no alcanza los 10⁻² Pa, queda aire residual. Esto conduce a una oxidación parcial, creando "zonas muertas" donde los metales simplemente se asientan uno al lado del otro en lugar de fusionarse.

Implicaciones para el Laminado en Caliente

La unión real ocurre durante la fase posterior de laminado en caliente.

Sin embargo, el laminado en caliente no puede forzar la unión de superficies oxidadas. Si el paso de vacío se omite o es insuficiente, la presión del laminado no superará la barrera de óxido, lo que provocará delaminación (separación de capas) en el producto final.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la integridad estructural de sus tochos compuestos, concéntrese en estas prioridades operativas:

- Si su enfoque principal es la Resistencia de la Unión: Asegúrese de que el vacío alcance consistentemente los 10⁻² Pa para garantizar la difusión atómica necesaria para una unión metalúrgica robusta.

- Si su enfoque principal es el Control del Proceso: Monitoree estrictamente la integridad del sello de vacío, ya que cualquier fuga antes de la fase de calentamiento de 1250-1280 °C resultará en la formación irreversible de cascarilla de óxido.

Una interfaz prístina y libre de oxígeno es la única base sobre la cual se puede construir un material compuesto duradero.

Tabla Resumen:

| Característica | Requisito/Valor | Impacto en la Calidad |

|---|---|---|

| Nivel de Vacío | 10⁻² Pa | Elimina el oxígeno para prevenir la formación de cascarilla de óxido |

| Temperatura de Calentamiento | 1250 – 1280 °C | Permite la difusión atómica a través de las interfaces metálicas |

| Condición de la Superficie | Prístina/Limpia | Crítico para la unión metalúrgica de alta resistencia |

| Mecanismo de Unión | Difusión Atómica | Crea unidades inseparables de acero inoxidable y acero al carbono |

| Consecuencia del Fallo | Barrera de Oxidación | Conduce a la delaminación y a una baja resistencia de la unión |

Mejore la Precisión de su Fabricación de Compuestos

Lograr la unión metalúrgica perfecta requiere un control riguroso del entorno. KINTEK proporciona las soluciones avanzadas de vacío de alta temperatura necesarias para mantener la integridad de sus materiales. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD, todos completamente personalizables para satisfacer sus requisitos específicos de laboratorio o industriales.

No deje que la oxidación comprometa la resistencia de su unión. Contacte con KINTEK hoy mismo para discutir cómo nuestros sistemas de alto vacío pueden optimizar la producción de sus tochos compuestos.

Guía Visual

Referencias

- G. X. Liang, T.‐H. Chen. Interfacial Bonding Properties Experimental Research of 316L Stainless Steel–Carbon Steel Clad Rebar in the Process of Intermediate and Finish Rolling. DOI: 10.3390/met15020108

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es el propósito de una cama de polvo de alúmina? Optimizar el Desaglutinante Térmico para Piezas Cerámicas Impresas en 3D

- ¿Por qué se selecciona un crisol de platino (Pt) como recipiente de reacción? Garantice la precisión en la investigación de sales fundidas a alta temperatura

- ¿Por qué es esencial un sistema de bombeo de vacío para los experimentos con aleaciones DD6 y cáscaras cerámicas? Lograr resultados de alta pureza

- ¿Por qué usar grafito de alta pureza para el recocido de β-Ga2O3? Clave para la precisión térmica y la seguridad

- ¿Cuáles son las ventajas técnicas de usar crisoles de cerámica para la pirólisis de hilaza de moxa? Asegure un análisis térmico preciso

- ¿Qué industrias se benefician del uso de tubos cerámicos de alúmina? Esenciales para entornos corrosivos y de alta temperatura

- ¿Cuál es la función principal de un molino de bolas planetario de alta energía? Pretratamiento de cerámicas a nanoescala

- ¿Cómo garantizan las abrazaderas de sellado industriales y los sistemas de juntas tóricas la repetibilidad del proceso? Lograr una calidad de sinterización consistente